Nalewanie mas klienta do butelek: Kompleksowy przewodnik po zaawansowanych technikach pakowania

Nowoczesne metody nalewania mas klienta do butelek: przewodnik krok po kroku

Optymalizacja procesu przez automatykę

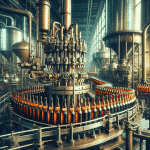

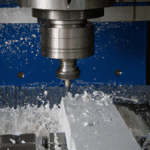

Stosowanie zaawansowanych technik nalewania zaczyna się od wyboru odpowiedniej automatyki. Współczesne linie dozujące wykorzystują precyzyjne systemy wagowe oraz pompy o stałym lub zmiennym przepływie, co pozwala na osiągnięcie niezmiernie dokładnej objętości mas. Dzięki zastosowaniu czujników i kontrolerów PLC, możliwa jest pełna kontrola nad procesem nalewania, minimalizacja strat produktu, a co za tym idzie – zwiększenie rentowności produkcji.

Zaawansowane technologie dozowania

Nowoczesne urządzenia do nalewania oferują szereg technik, takich jak dozowanie czasowe, dozowanie objętościowe, czy dozowanie masy netto. W zależności od konsystencji produktu, różne metody mogą być bardziej odpowiednie i efektywne. Na przykład, dozowanie mas netto jest idealne dla produktów o wysokiej lepkości, wymagających wysokiej precyzji, np. sosów, kremów czy olejów.

Kwestia higieny i bezpieczeństwa

W branży pakowania istotny jest także aspekt higieniczny, szczególnie przy pakowaniu produktów spożywczych lub farmaceutycznych. W tym przypadku wykorzystuje się systemy CIP (Clean-In-Place) oraz SIP (Sterilization-In-Place) do automatycznego czyszczenia i sterylizacji urządzeń bez konieczności ich demontażu. Dzięki temu zarówno bezpieczeństwo mikrobiologiczne produktu końcowego, jak i jego jakość pozostają na najwyższym poziomie.

Wykorzystanie inteligentnych systemów kontroli

Inteligentne systemy kontroli, takie jak wizyjne systemy inspekcyjne, pozwalają na automatyczną weryfikację poprawności nalewania. Sprawdzają one, czy butelka jest prawidłowo wypełniona, czy nie zawiera zanieczyszczeń, a także czy etykieta została prawidłowo nałożona. Wszystko to przyczynia się do podniesienia standardów jakościowych i zadowolenia klienta.

Znaczenie ciągłego doskonalenia procesów

W procesie nalewania mas klienta do butelek, ciągłe doskonalenie odgrywa kluczową rolę. Systemy zarządzania produkcją (Manufacturing Execution Systems – MES) zbierają dane w czasie rzeczywistym, umożliwiając analizę i optymalizację procesów. Korzystanie z Lean Manufacturing i metod PDCA (Plan-Do-Check-Act) to podstawa dla dynamicznego rozwoju i utrzymywania wysokiej efektywności produkcyjnej.

Pamiętając o tych aspektach i stosując opisane metody, możesz znacząco zmodernizować proces nalewania mas do butelek, zapewniając wyższą jakość produktu i efektywność produkcji.

Jak wybrać odpowiednie urządzenie do nalewania mas klienta w butelki?

Rodzaje urządzeń nalewających

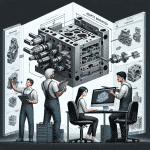

Wybór właściwego urządzenia do nalewania mas klienta w butelki jest kluczowy dla zapewnienia wydajności i zachowania jakości produktu. Na rynku dostępne są różnorodne urządzenia przeznaczone do pakowania ciekłych, półciekłych lub sypkich mas. Do najpopularniejszych należą automatyczne linie nalewające, półautomatyczne maszyny dozujące oraz systemy z funkcją wagi, które precyzyjnie odmierzają ilość produktu.

Parametry techniczne

Przed podjęciem decyzji o zakupie warto dokładnie przeanalizować parametry techniczne urządzeń. Ważnym aspektem jest pojemność maszyny, określająca ile produktu można nalewać w danym czasie. Niezbędne jest także uwzględnienie precyzji dozowania, która gwarantuje, że każda butelka będzie zawierała identyczną ilość mas klienta. Parametry takie jak prędkość nalewania, łatwość obsługi i możliwość dostosowania do różnych kształtów i rozmiarów butelek również odgrywają znaczącą rolę w wyborze.

Dopasowanie do rodzaju produktu

Konsystencja produktu to kolejny istotny element, który należy brać pod uwagę. Produkty o różnej gęstości i lepkości wymagają zastosowania adekwatnych technologii nalewających. Na przykład nalewarki tłokowe doskonale sprawdzają się przy nalewaniu gęstych mas, takich jak sosy czy kremy, natomiast nalewarki przepływowe są idealne do cieczy o niskiej lepkości. Systemy z pompami perystaltycznymi mogą być zaś wykorzystywane do produktów wymagających sterylnych warunków pakowania, jak niektóre produkty farmaceutyczne czy kosmetyki.

Aspekty ekonomiczne i obsługa

Inwestycja w urządzenie nalewające nie powinna być podejmowana pochopnie. Pamiętaj, aby zwrócić uwagę na aspekty ekonomiczne, takie jak koszt maszyny, koszty eksploatacji oraz potencjalny zwrot z inwestycji. W kwestii kosztów bieżących ważne jest również uwzględnienie efektywności energetycznej i łatwości konserwacji. Wybierając urządzenie, należy również zastanowić się nad jego ergonomią i bezpieczeństwem obsługi.

Zastosowanie tych wskazówek pozwoli na dokonanie przemyślanej i świadomej decyzji, która przyczyni się do optymalizacji procesu pakowania, zwiększenia konkurencyjności produktu oraz zapewnienia satysfakcji klienta dzięki wysokiej jakości finalnego produktu.

Automatyzacja procesu pakowania: zastosowania w nalewaniu mas klienta

Wprowadzenie do zaawansowanych technologii pakowania

W nowoczesnym przemyśle pakowania, automatyzacja odgrywa kluczową rolę w zwiększaniu efektywności i zapewnianiu spójnej jakości gotowych produktów. Użycie zaawansowanych urządzeń do automatycznego nalewania mas, takich jak wysokowydajne linie napełniające, pozwala na znaczącą optymalizację procesów i redukcję marnotrawstwa surowców.

Inteligentne systemy zarządzania produkcją

Wykorzystanie inteligentnych systemów zarządzania jest kluczowe w procesie automatyzacji pakowania mas klienta. Nowoczesne maszyny wyposażone są w sensory i systemy wizyjne, które monitorują i regulują proces nalewania. Pozwala to na automatyczne dostosowanie objętości, tempa pracy i precyzji dolewania komponentów, minimalizując ryzyko błędów i niezgodności produktu końcowego.

Zalety implementacji robotów przemysłowych

Roboty przemysłowe w procesie napełniania butelek mogą dynamicznie przystosować się do różnych rozmiarów opakowań i kształtów, co czyni proces elastycznym i optymalnym dla szerokiego spektrum produktów. Stosowanie robotów umożliwia szybkie przestawianie linii produkcyjnej i jest nieocenione w przypadku produkcji właściwej dla mniejszej skali, gdzie wymagana jest szybka zmiana rodzajów opakowań.

Personalizacja linii pakujących

Pod kątem specyficznych wymagań klienta, kluczowe jest personalizowanie linii pakujących. Dostosowanie parametrów maszyn, takich jak ciśnienie, tempo pracy czy temperaturę mas klienta, pozwala na zachowanie wysokiej jakości produktu końcowego. Ważne, aby systemy napełniania były zintegrowane z innymi elementami procesu produkcyjnego, co umożliwia stworzenie spójnego i efektywnego systemu pakowania.

Kontrola jakości i śledzenie produkcji

Kontrola jakości jest nieodłącznym elementem zaawansowanych technik pakowania. Systemy automatyzacji są wyposażone w opcje śledzenia i dokumentowania wszystkich etapów produkcji, co pozwala na łatwą identyfikację i wyeliminowanie ewentualnych błędów. Dokładne śledzenie partii produktów w systemie zarządzania produkcją (MES) zapewnia pełną przejrzystość procesu i umożliwia wprowadzenie poprawek w czasie rzeczywistym.

Wdrożenie zautomatyzowanych rozwiązań w procesie pakowania mas klienta to krok w stronę zwiększenia efektywności, redukcji kosztów oraz podniesienia ogólnej jakości produkcji. Sposób implementacji zaawansowanych technik należy dostosować do konkretnych potrzeb i specyfikacji produktu, co zaowocuje skuteczną i doskonale zoptymalizowaną linią pakującą.

Optymalizacja linii produkcyjnej przy nalewaniu mas klienta do butelek

Automatyzacja procesu nalewania dla zwiększenia wydajności

Aby uaktywnić potencjał produkcyjny podczas nalewania mas klienta do butelek, najistotniejszym krokiem jest wprowadzenie zaawansowanych systemów automatyzacji. Użycie nowoczesnych rozwiązań, takich jak precyzyjne dozowniki i roboty pakujące, gwarantuje nie tylko szybkość działania, ale także znacznie redukuje ryzyko błędu ludzkiego. Istotne jest, aby wybrać maszyny zapewniające stałą kontrolę parametrów takich jak ilość napełnienia, ciśnienie czy temperatura – co jest kluczowe dla zachowania jednorodnych standardów jakości.

Inteligentne systemy monitorowania i kontrolowania jakości

Wdrożenie systemów wizyjnych i sensorycznych do ciągłego monitoringu procesu produkcyjnego umożliwia niemal natychmiastowe wykrywanie i korygowanie niedociągnięć. Dzięki temu możliwa jest eliminacja wadliwych produktów jeszcze przed finalnym etapem pakowania, co zapobiega dostarczaniu niespełniających standardów towarów do klienta i zwiększa ogólną satysfakcję z jakości dostaw.

Zastosowanie elastycznych komponentów linii produkcyjnej

Inwestycja w modułową budowę linii produkcyjnej pozwala na sprawną rekonfigurację maszyn pod zmieniające się potrzeby produktów czy sezonowe zmiany w zapotrzebowaniu. Elastyczne komponenty, takie jak regulowane przenośniki czy wymienne głowice dozujące, ułatwiają dostosowanie linii produkcyjnej do różnorodnych kształtów i rozmiarów opakowań, jak również zmieniającej się konsystencji mas klienta.

Podnoszenie kompetencji obsługującego personelu

Zaangażowanie w szkolenie pracowników w zakresie obsługi nowoczesnego sprzętu to kolejny krok w kierunku optymalizacji. Pracownicy z odpowiednią wiedzą techniczną są w stanie efektywniej zarządzać linią produkcyjną, minimalizując czas przestoju i zwiększając ogólną produktywność.

Zintegrowane rozwiązania informatyczne

Wykorzystanie zintegrowanych systemów informatycznych, zdolnych do analizy danych produkcyjnych w czasie rzeczywistym, jest nieocenione w celu optymalizacji procesów. Interaktywne dashboards pozwalają na śledzenie kluczowych wskaźników efektywności (KPIs), a dostęp do zaawansowanych raportów ułatwia podejmowanie szybkich decyzji mających bezpośredni wpływ na efektywność procesów nalotowych.

Każdy z tych kroków przyczynia się do budowy bardziej wydajnej, mniej podatnej na błędy linii produkcyjnej przy nalewaniu mas klienta do butelek, co jest fundamentalne dla utrzymania konkurencyjności na wymagającym rynku pakowania. Od automatyzacji, przez ciągłą kontrolę jakości, po elastyczność i kompetencje personelu – ich właściwe połączenie gwarantuje sukces i długofalowe zadowolenie klientów.

Zarządzanie jakością i kontrola procesu nalewania mas klienta w butelki

Optymalizacja procesu nalewania dla zachowania wysokiej jakości produktu

W celu zapewnienia, że produkt końcowy spełnia wszystkie wymagania jakościowe, kluczowe jest ustawienie i monitorowanie parametrów procesu nalewania. Automatyzacja procesu, wykorzystująca nowoczesne systemy dozujące, pozwala na precyzyjne kontrolowanie ilości napełnianej masy, czasu nalewania, a także ciśnienia i temperatury – wszystko to wpływa na jednorodność i jakość finalnego produktu. Istotne jest regularne kalibrowanie urządzeń oraz stosowanie senzorów jakości, które w czasie rzeczywistym weryfikują parametry produktu, takie jak konsystencja, barwa czy obecność bąbelków powietrza.

Zastosowanie zaawansowanych technik weryfikacji jakości – Inline Quality Control

Oprócz standardowej kontroli jakości, konieczne jest zastosowanie zaawansowanych technik weryfikacji jakości (Inline Quality Control). Technologia ta umożliwia natychmiastową ocenę każdej butelki podczas procesu produkcji. Dzięki takim rozwiązaniom jak wizualne systemy inspekcyjne czy spektroskopia, możliwe jest szybkie wykrycie i eliminowanie wad, takich jak zanieczyszczenia czy niezgodności wizualne. To z kolei minimalizuje ryzyko dostarczenia do klienta produktu niespełniającego standardów jakościowych.

Ścisła współpraca z dostawcami komponentów do pakowania

Stała współpraca z dostawcami komponentów pakowania, takich jak butelki, kapsułki czy etykiety, jest niezbędna, aby zapewnić, że wszystkie materiały użyte w procesie pakowania są odpowiednie i nie wpływają negatywnie na produkt. Dostarczają one często własne wskazówki dotyczące optymalizacji procesów nalewania i pakowania, co pozwala zredukować ryzyko wystąpienia błędów produkcyjnych.

Dokumentacja i śledzenie partii

Każdy etap procesu nalewania i pakowania powinien być dokładnie dokumentowany, wraz z danych takich jak numer partii, data produkcji, a nawet parametry pracy maszyn. Taka praktyka nie tylko ułatwia monitoring jakości, ale również pozwala na szybką reakcję w przypadku wystąpienia problemów oraz pomaga w przestrzeganiu regulacji prawnych związanych z przejrzystością procesu produkcyjnego.

Stałe doskonalenie procedur

Stałe doskonalenie procedur nalewania i pakowania to podstawa utrzymania wysokiej jakości produktów. Regularne przeglądy procesów, wykorzystywanie feedbacku od klientów i ciągła nauka z doświadczeń są ważne w procesie ciągłego ulepszania. Wdrażanie metod zwinnych i zarządzanie jakością przez wszystkie szczeble organizacji może znacząco wpłynąć na poprawę efektywności i skuteczności procesów produkcyjnych.

Podsumowując, zarządzanie jakością i kontrola procesu nalewania mas klienta w butelki wymaga zastosowania zaawansowanych technologii oraz nieustannego monitorowania i doskonalenia procesów. Gwarantuje to, że finalny produkt spełnia najwyższe standardy jakości i bezpieczeństwa, co przekłada się na zadowolenie klientów i utrzymanie pozycji firmy na rynku.

Artykuł „Nalewanie mas klienta do butelek: Kompleksowy przewodnik po zaawansowanych technikach pakowania” jest niezwykle przydatnym źródłem informacji dla wszystkich przedsiębiorców z branży pakowania. Przeczytaj artykuł, aby zdobyć wiedzę na temat nowoczesnych technik pakowania i poszerzyć swoje umiejętności w tej dziedzinie. Link do artykułu znajdziesz tutaj: http://monique-packtube.pl/oferta/konfekcjonowanie-uslugowe/.