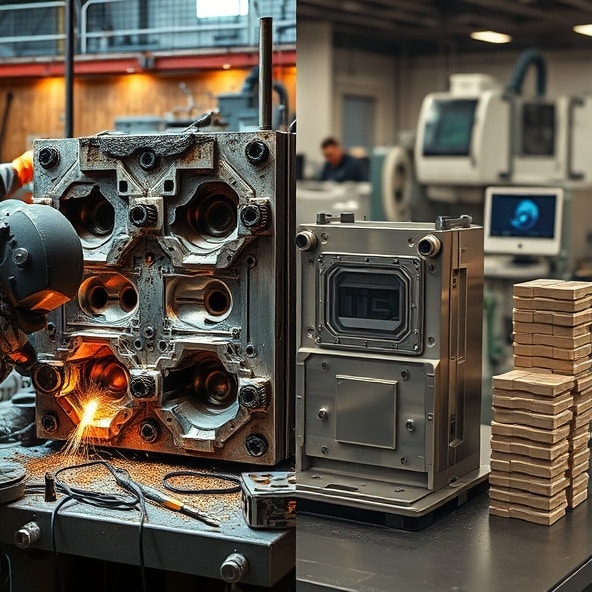

Kiedy regenerować formy wtryskowe do tworzyw, a kiedy wymienić?

Kiedy regenerować formy wtryskowe do tworzyw, a kiedy wymienić?

Regeneruj, gdy zużycie jest lokalne i przewidywalne, wymieniaj, gdy dochodzi do pęknięć, trwałych deformacji lub projekt ogranicza wydajność i jakość.

Formy wtryskowe do tworzyw to aktywa produkcyjne, które pracują pod obciążeniem termicznym i mechanicznym. Z czasem pojawiają się luzy, zarysowania i spadek jakości powierzchni. Jeśli zużycie dotyczy prowadnic, wypychaczy, powierzchni formujących czy układu wlewowego, zwykle wystarczy regeneracja. Wymiana staje się konieczna, gdy gniazda pękają, płyty się paczą lub układ chłodzenia jest nie do odratowania. Warto też rozważyć wymianę, gdy stara koncepcja formy podnosi czasy cyklu, generuje wysoki odpad i nie spełnia wymagań nowego tworzywa.

Jak rozpoznać uszkodzenia formy, które kwalifikują do regeneracji?

To zużycia odwracalne, które da się przywrócić obróbką, napawaniem, wymianą elementów i poprawą czystości układów.

W praktyce mowa o problemach, które nie naruszają integralności materiału w skali całej formy. Diagnozę opiera się na oględzinach, pomiarach i próbach wtrysku. Jeśli geometria detalu wraca do tolerancji po drobnej korekcie i regulacji procesu, regeneracja ma sens. Poniższe symptomy zwykle da się usunąć:

- rysy, matowienia, zatarcia na powierzchniach formujących

- luzy prowadnic, zużyte słupy i tuleje

- nierówna praca wypychaczy, ślady na detalu od wypychania

- nieszczelności i wycieki w układzie wlewowym lub gorącokanałowym

- spadek przepływu w kanałach chłodzenia z powodu osadów i kamienia

- lokalna korozja bez pęknięć i wżerów krytycznych

- nadlewki i zadzior w stałych miejscach wynikające z luzu podziału

Kiedy naprawa formy jest opłacalna w porównaniu z wymianą?

Gdy koszt i czas przywrócenia sprawności są niższe niż zysk z pozostałego życia formy oraz nie ograniczają planu produkcji.

Ocena powinna obejmować całkowity koszt posiadania. Uwzględnia się koszty i czas naprawy, przewidywaną żywotność po regeneracji, planowany wolumen i wymagania jakości. Jeżeli forma ma nowoczesny układ chłodzenia, stabilną konstrukcję i jest zgodna z aktualnym standardem detalu, regeneracja zwykle wygrywa. Gdy wymiana poprawi kluczowe wskaźniki, na przykład czas cyklu, odpad lub automatyzację, to przewaga przechyla się na nową formę. Warto porównać ryzyko nieplanowanych przestojów i dostępność części zamiennych.

Jakie uszkodzenia materiałowe wymuszają wymianę formy?

Pęknięcia, trwałe deformacje i głębokie wżery w strefach krytycznych wymagają nowej formy lub nowych korpusów.

Do nieodwracalnych uszkodzeń zalicza się:

- pęknięcia gniazd, promieni i ostrych krawędzi rozchodzące się w materiał

- zmęczenie termiczne z siatką pęknięć w strefach wlewowych i na lustrze formy

- odkształcenie płyt i segmentów powodujące nieszczelności i brak równoległości

- wżery korozyjne w kanałach chłodzenia lub gorącokanałowych, których nie da się oczyścić

- utrata twardości lub przegrzanie materiału po wielokrotnych naprawach

- wykruszanie się krawędzi formujących mimo korekt i napawania

Ile cykli eksploatacji decyduje o regeneracji formy?

Nie ma jednej liczby. Decydują warunki pracy, materiał formy, tworzywo, kultura utrzymania i jakość chłodzenia.

Żywotność zależy od ciśnienia i temperatury procesu, dodatków ściernych w tworzywie oraz jakości smarowania i czyszczenia. Ta sama forma w różnych fabrykach potrafi osiągnąć odmienne przebiegi. W praktyce lepsze są progi stanu niż progi cykli. O regeneracji informują rosnące czasy cyklu, konieczność podbijania ciśnień, trend spadku połysku, częstsze niedolewy oraz wzrost odrzutu. Warto prowadzić historię pomiarów formy i wyprasek, aby wyłapać moment, gdy drobna korekta zapobiegnie drogiej awarii.

Jak plan przeglądów i chłodzenia wpływa na żywotność formy?

Kluczowo. Systematyczne przeglądy i czyste chłodzenie wydłużają życie formy i stabilizują proces.

Plan utrzymania powinien obejmować czyszczenie kanałów chłodzących, kontrolę przepływu i jakości medium, smarowanie i inspekcje elementów ruchomych. Weryfikacja równoległości płyt i luzów prowadnic ogranicza powstawanie nadlewek. Monitorowanie gorącokanałowych dysz, czujników i złączy zapobiega wyciekom. Rejestr przeglądów i parametryzacja pracy formy ułatwiają wczesne wykrycie anomalii. Dobre chłodzenie zmniejsza naprężenia i erozję cieplną, co bezpośrednio spowalnia zużycie.

Czy wymienne wkładki to lepsze rozwiązanie dla krótkich serii?

Często tak, jeśli geometria pozwala, tolerancje są umiarkowane, a zmiany detalu są przewidywane.

Wkładki skracają czas przygotowania i ułatwiają modyfikacje kształtu bez przebudowy całej formy. Sprawdzają się przy testach rynkowych, wersjach produktowych i seriach sezonowych. Trzeba jednak pamiętać o ograniczeniach. Duża gniazdowość, wysokie wymagania powierzchni klasy optycznej albo bardzo agresywne tworzywa mogą wymagać pełnej formy. Wkładki warto rozważyć także jako plan serwisowy. Wymiana zużytej wkładki potrafi szybciej przywrócić produkcję niż długotrwała naprawa gniazda.

Jak materiał formy wtryskowej wpływa na decyzję o regeneracji?

Stale narzędziowe hartowane zwykle lepiej znoszą naprawy, aluminium bywa szybsze w obróbce, ale szybciej się zużywa.

Wybór drogi serwisowej zależy od twardości, składu i spawalności materiału. Stale do polerowania na wysoki połysk dają rezerwę na szlifowanie i repoler. Powłoki PVD, azotowanie czy powłoki typu DLC poprawiają odporność na ścieranie, lecz wymagają kontrolowanej regeneracji, aby nie uszkodzić warstwy. W przypadku form pracujących z tworzywami z włóknem szklanym zużycie przyspiesza, więc planowane mikronaprawy mają większe znaczenie. Aluminium bywa dobrym wyborem prototypowym, ale szybciej traci geometrię przy dużych obciążeniach.

Jak przygotować dane do szybkiej oceny naprawy lub wymiany formy?

Zbierz model 3D i rysunki, historię procesu i jakości, dokumentację usterek oraz plan produkcji na najbliższe miesiące.

Komplet materiałów przyspiesza decyzję i zmniejsza ryzyko. Warto dołączyć:

- model 3D detalu i formy oraz rysunki 2D z tolerancjami

- listę tworzyw i barw, w tym wypełniacze i dodatki

- historię parametrów procesu, czasy cyklu i temperatury

- wyniki pomiarów detali, mapy odchyłek i zdjęcia wad

- przeglądy i naprawy z datami oraz opisem prac

- pomiary przepływu i temperatur w kanałach chłodzenia

- planowany wolumen, docelowy odpad i wymagania powierzchni

- ograniczenia terminowe i logistyczne, na przykład dostępność maszyny

Coraz więcej firm obserwuje, że szybka, dobrze zaplanowana regeneracja ogranicza ryzyko i koszty. Jednocześnie wymiana formy bywa inwestycją, która otwiera drogę do krótszego cyklu, niższego odpadu i nowych funkcji detalu. Najlepszy wybór wynika z danych. Gdy łączysz wyniki jakości, historię serwisu i możliwości materiałowe, decyzja staje się jasna i obroniona.

Prześlij model 3D i wymagania, przygotujemy szybką ocenę, czy Twoją formę wtryskową lepiej regenerować, czy wymienić.

Nie jesteś pewien — prześlij model 3D i wymagania, a otrzymasz szybką ocenę, czy regeneracja przywróci formę do tolerancji, czy konieczna będzie wymiana z powodu pęknięć lub trwałych odkształceń: https://techflow3d.pl/oferta/formy-wtryskowe/.