Jak zlecić czyszczenie konstrukcji hali bez przestojów w produkcji?

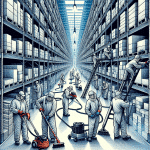

Coraz więcej zakładów chce odświeżyć i zabezpieczyć stalowe hale bez zatrzymywania produkcji. Każdy przestój to koszt i ryzyko niewyrobienia norm. Da się to zrobić sprawnie, jeśli plan jest precyzyjny, a wykonawca rozumie realia pracy żywej linii.

W tym poradniku znajdziesz praktyczne kroki, które pozwalają przeprowadzić czyszczenie konstrukcji z minimalnym wpływem na proces. Od przygotowania produkcji, przez dobór metody, po BHP, gospodarkę odpadami i łączenie z zabezpieczeniami antykorozyjnymi.

Jak przygotować produkcję przed czyszczeniem konstrukcji?

Kluczowe są strefy, harmonogram i ochrona ludzi oraz urządzeń.

Przed startem powstaje inwentaryzacja konstrukcji i zabrudzeń, mapa ryzyk i plan pracy w strefach. Wyznaczane są ciągi komunikacyjne, drogi ewakuacji i punkty pierwszej pomocy. Maszyny w sąsiedztwie zabezpiecza się kurtynami i osłonami pyłowymi, a suwnice i transport wewnętrzny działają na podstawie uzgodnionych okien czasowych. Zgodnie z procedurami lockout tagout wyłącza się lokalne zasilania, które mogą stwarzać zagrożenie. Informacja dla pracowników obejmuje terminy, strefy, hałas i ewentualne ograniczenia. Odbiór strefy odbywa się protokołem, aby uniknąć niespodzianek w trakcie prac.

Jak dobrać metodę czyszczenia do rodzaju stali i zabrudzeń?

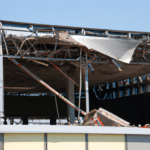

Decydują gatunek stali, rodzaj powłok, charakter korozji oraz ograniczenia hali.

Analiza techniczna wskazuje, czy wystarczy czyszczenie mechaniczne, czy potrzebne jest śrutowanie turbinowe, piaskowanie, czyszczenie wodno-ścierne lub chemiczne. Stare, grube powłoki i aktywna korozja zwykle wymagają obróbki strumieniowo-ściernej, która tworzy wymaganą chropowatość pod nowe powłoki. Tłuste zanieczyszczenia i pył usuwa się odtłuszczaniem dobranym do podłoża. Wrażliwe strefy można czyścić metodami niskopyłowymi lub suchym lodem. O doborze przesądza też cel dalszy, na przykład malowanie natryskowe, cynkowanie ogniowe albo zabezpieczenia ogniochronne. Dla jakości warto odnieść się do klas czystości i zaleceń producenta systemu powłokowego.

Jak zorganizować prace na wysokości przy zachowaniu zasad BHP?

Bezpieczeństwo zapewniają właściwy dostęp, kwalifikacje i nadzór.

Dostęp dobiera się do geometrii hali, najczęściej przez podesty ruchome, czasem rusztowania mobilne lub prace z asekuracją. Strefa pod pracami jest wydzielona i oznakowana, a opad materiału kontrolowany przez siatki i osłony. Załogi posiadają aktualne szkolenia, badania i uprawnienia do pracy na wysokości oraz do obsługi urządzeń. Sprzęt ma przeglądy, a plan ratowniczy i łączność są opisane z wyprzedzeniem. W halach z suwnicami koordynuje się ruch, a instalacje przeciwpożarowe i detekcja są uwzględnione w instrukcji bezpiecznego wykonania robót. Na pyły i opary stosuje się miejscowe odciągi oraz odpowiednie środki ochrony indywidualnej.

Jak skrócić przerwy produkcyjne przez pracę etapową i nocną?

Podział na strefy, równoległe brygady i nocne okna pozwalają pracować bez zatrzymań linii.

Konstrukcję dzieli się na odcinki o jasnych granicach, z własnym dostępem i zabezpieczeniem. Brygady działają równolegle w różnych strefach, a operacje generujące hałas lub pył realizowane są w godzinach nocnych. Kurtyny pyłowe i podciśnieniowe odciągi ograniczają migrację zanieczyszczeń. Materiały, ścierniwo i środki ochronne są buforowane blisko frontu robót, aby skrócić logistyki. W planie uwzględnia się mikroprzestoje linii, okna serwisowe i cykle mycia. Każdą strefę kończy odbiór jakościowy, co umożliwia szybkie wejście na kolejną bez opóźnień.

Jak zadbać o gospodarkę popłuczyn i neutralizację odpadów?

Potrzebny jest zamknięty obieg zbierania, filtracji i przekazania odpadów do uprawnionych odbiorców.

W zależności od metody powstają popłuczyny, zużyte ścierniwo, osady i odpady opakowaniowe. Stosuje się maty sorpcyjne, rynny tymczasowe i separatory, aby nic nie trafiło do kanalizacji bez oczyszczenia. Ścierniwo zbiera się odkurzaczami przemysłowymi o odpowiedniej klasie filtracji i kieruje do recyklingu lub utylizacji. Chemia ma karty charakterystyki i plan neutralizacji zgodny z zaleceniami producenta. Całość dokumentuje się ewidencją odpadów i protokołami przekazania, co ułatwia audyt i odbiory środowiskowe. Po pracach strefy są sprzątane, a powietrze kontrolnie mierzone pod kątem pyłu.

Jak wykorzystać czyszczenie laserowe przy pracach w hali?

Laser ogranicza wodę i ścierniwo, jest precyzyjny i cichy, ale nie zawsze jest najszybszy na dużych powierzchniach.

Czyszczenie laserowe sprawdza się w pobliżu elektroniki, przy delikatnych elementach oraz tam, gdzie ważne jest zredukowanie popłuczyn. Wymaga ekranowania strefy, odciągu dymów oraz środków ochrony oczu. Skuteczność zależy od koloru i rodzaju powłoki oraz mocy źródła, dlatego konieczna jest próba na fragmencie konstrukcji. Na dużych metrażach szybsze bywają metody strumieniowo-ścierne lub wodno-ścierne. Laser dobrze uzupełnia te techniki, służąc do doczyszczania punktowego i detali bez naruszania podłoża.

Jak sprawdzić kompetencje i procedury wykonawcy przed zleceniem?

Pomaga próba technologiczna, opis metody, plan BHP, wskazanie sprzętu i aktualne referencje.

Rzetelny wykonawca przygotowuje plan organizacji prac z harmonogramem strefowym, procedury awaryjne i gospodarkę odpadami. Pokazuje, jak zabezpieczy produkcję przed pyłem i hałasem oraz jak zapewni dostęp na wysokość. Prezentuje flotę sprzętu, w tym podesty i odciągi, lub potwierdza sprawdzony łańcuch dostaw. Dostarcza karty techniczne stosowanej chemii i materiały potwierdzające kwalifikacje załogi. Wykonuje bezpłatną lub rozliczaną próbę na miejscu, określając docelową klasę czystości i chropowatość pod wymagany system powłokowy. Na koniec przewiduje protokół odbioru jakości, zdjęcia i raport metrażowo-czasowy.

Jak połączyć odtłuszczanie z zabezpieczeniem antykorozyjnym?

Skuteczny jest układ: przygotowanie mechaniczne, odtłuszczenie, a potem natrysk systemu powłok w tym samym oknie czasowym.

Po śrutowaniu lub piaskowaniu powierzchnia ma wymaganą chropowatość i jest wolna od luźnej rdzy oraz powłok. Odtłuszczanie usuwa pozostałe zanieczyszczenia i stabilizuje podłoże. Nakładanie primera następuje możliwie szybko, aby uniknąć wtórnej korozji, z kontrolą wilgotności i punktu rosy. W zależności od wymagań stosuje się systemy malarskie, zabezpieczenia ogniochronne albo przygotowanie do cynkowania ogniowego. W halach prace prowadzi się etapami, aby utrzymać ciągłość produkcji i pełną kontrolę nad zapachami, hałasem i pyłem. Dobrze opisane okna technologiczne minimalizują ryzyko poprawek.

Gotowy zaplanować usługę bez przestojów i ryzyka?

Tak, gdy są uzgodnione strefy, metoda dobrana do zabrudzeń, bezpieczny dostęp i wykonawca z doświadczeniem w czynnych zakładach.

Czyszczenie konstrukcji w działającej hali wymaga dyscypliny i przewidywania. Dobrze ułożony plan chroni ludzi i maszyny, skraca czas i poprawia jakość. Wybór metody i kolejności prac wpływa na trwałość zabezpieczeń i komfort produkcji. Najlepsze efekty daje współpraca zespołów utrzymania ruchu, BHP i wykonawcy, który potrafi pracować etapowo i nocą. Warto zacząć od audytu na miejscu i prób technologicznych, bo one zdejmują najwięcej ryzyk z projektu.

Zgłoś zapotrzebowanie na audyt techniczny i harmonogram strefowy, a przygotujemy plan czyszczenia konstrukcji bez przestojów w Twojej hali.

Zgłoś audyt techniczny i otrzymaj szczegółowy plan strefowy z harmonogramem prac, który pozwoli przeprowadzić czyszczenie konstrukcji bez przestojów produkcji i z protokołem odbioru jakościowym: https://unostal.pl/uslugi/produkcja/czyszczenie-konstrukcji/.