Jak wybrać najlepszą maszynę do wycinania laserowego dla Twojego projektu?

Jak wybrać najlepszą maszynę do wycinania laserowego dla Twojego projektu?

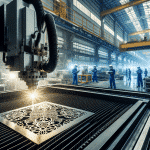

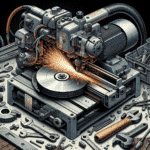

Wybór odpowiedniej maszyny do wycinania laserowego zależy przede wszystkim od specyfiki Twojego projektu, rodzaju materiału oraz oczekiwanej precyzji. Na początek warto zwrócić uwagę na moc lasera – maszyny o mocy powyżej 100 W są idealne do cięcia metali, podczas gdy te o mocy 40-60 W sprawdzą się przy pracy z drewnem czy tworzywami sztucznymi. Według danych Międzynarodowego Stowarzyszenia Technologii Laserowych (LIA, 2022), maszyny z technologią fiber laser mają wydajność energetyczną o 30% wyższą niż te wykorzystujące CO2. Kluczowe znaczenie ma także obszar roboczy urządzenia – dla projektów wielkoformatowych lepiej wybrać maszyny z powierzchnią roboczą co najmniej 1000×600 mm. Ważnym aspektem są również softwarowe funkcje urządzenia – modele kompatybilne z oprogramowaniem CAD/CAM zapewniają większą elastyczność w projektowaniu. Co więcej, sprawdź, jakie materiały potrafi ciąć konkretna maszyna, ponieważ niektóre modele nie radzą sobie z materiałami odbijającymi światło, jak miedź. Przed dokonaniem zakupu warto również przyjrzeć się opiniom użytkowników lub testom wydajności dostępnym w raportach takich jak „Laser Materials Processing Overview 2023” opracowanym przez Fraunhofer ILT. Pamiętaj, aby wziąć pod uwagę kwestie serwisowania – maszyny z łatwo dostępnymi częściami zamiennymi mogą zapewnić większą niezawodność w długiej perspektywie. Ostatecznie liczy się dopasowanie urządzenia do Twojego budżetu i wymagań technicznych projektu.

Jakie parametry powinny być kluczowe przy wycinaniu laserowym?

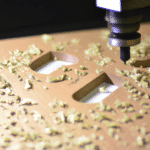

Wybór idealnej maszyny do wycinania laserowego zaczyna się od zrozumienia, jakie parametry techniczne mają kluczowe znaczenie dla sukcesu Twojego projektu. Przede wszystkim, istotne jest zwrócenie uwagi na moc lasera – różne materiały wymagają innych poziomów energii, na przykład cięcie stali nierdzewnej często wymaga lasera o mocy powyżej 2 kW, podczas gdy laser o mniejszej mocy (ok. 40 W) będzie wystarczający do cięcia drewna czy sklejki. Kolejnym ważnym aspektem jest rozdzielczość i precyzja pracy – mierzona zwykle w mikrometrach – co wpływa na jakość i dokładność uzyskanego wzoru. Ważna jest również szybkość cięcia, którą producenci wyrażają w metrach na minutę; dla przemysłowych zastosowań prędkość nawet 50 m/min może znacząco przyspieszyć produkcję. Nie można zapominać o dostępnych technologiach regulacji pracy lasera, takich jak automatyczne ustawienie ostrości, które pozwala na efektywniejsze cięcie materiałów o zróżnicowanej grubości. Dodatkowymi czynnikami są obszar roboczy maszyny (najczęściej od 300 x 200 mm dla małych urządzeń do ponad 3000 x 1500 mm w rozwiązaniach przemysłowych) oraz kompatybilność ze specjalistycznym oprogramowaniem CAD/CAM, co ułatwia programowanie i optymalizację procesu cięcia. Według danych opublikowanych przez Instytut Technologii Produkcji (EIT Manufacturing) w 2022 roku, urządzenia laserowe o większej efektywności energetycznej notują aż o 25% mniejsze zużycie energii elektrycznej, co wyjątkowo korzystnie wpływa na koszty operacyjne w dłuższej perspektywie. Jeśli planujesz pracę z materiałami delikatnymi, warto również zwrócić uwagę na technologię cięcia gazowego (np. azotem), która minimalizuje ryzyko deformacji termicznej. Decydując się na maszynę, warto zatem kompleksowo przeanalizować potrzeby swojego projektu, by uniknąć wyboru urządzenia, które może nie sprostać wymaganiom technicznym lub długofalowym celom produkcyjnym.

Czym różnią się technologie wycinania laserowego?

Technologie wycinania laserowego różnią się pod względem wydajności, precyzji, kosztów eksploatacji oraz zastosowanych typów laserów. Podstawowe rodzaje obejmują wycinanie laserowe CO2, włóknowe (fiber) oraz diodowe. Laser CO2, działający na fali światła podczerwonego (9,4–10,6 µm), sprawdza się doskonale przy materiale organicznym, jak drewno czy skóra, oraz tworzywach sztucznych. Z kolei lasery włóknowe, pracujące na krótszej fali (1,06 µm), oferują znacząco większą dokładność i wyjątkową skuteczność w pracy z metalami, np. stalą nierdzewną czy aluminium. Według raportu MarketsandMarkets z 2022 roku, lasery włóknowe dominują rynek, stanowiąc ponad 50% udziałów w sektorze przemysłowym, głównie dzięki ich niskim kosztom utrzymania i większej trwałości modułu. Inną technologią są lasery diodowe, które cechuje jeszcze większa wydajność energetyczna, jednak mają ograniczony zakres cięcia. Wybór odpowiedniej technologii zależy od takich parametrów jak grubość ciętego materiału (np. lasery włóknowe przecinają stal o grubości do 25 mm) i wymagana prędkość operacji – niektóre urządzenia osiągają szybkość cięcia nawet 120 m/min. Ważne są też względy ekonomiczne: lasery CO2 mogą wymagać okresowej wymiany drogich rur gazowych, podczas gdy lasery włóknowe charakteryzują się wieloletnią bezawaryjnością. Rozważając konkretną technologię, warto zwrócić uwagę na jej dostosowanie do specyfikacji projektu – np. czy wykorzystana zostanie precyzja wymagająca tolerancji poniżej 0,1 mm, czy istotniejsza będzie skalowalność i szybkość produkcji.

Jak dopasować maszynę do specyfiki projektu wycinania laserowego?

Dopasowanie maszyny do wycinania laserowego do specyfiki projektu wymaga uwzględnienia wielu czynników technicznych i praktycznych, takich jak rodzaj materiału, grubość, precyzja cięcia czy planowany wolumen produkcji. Na początku warto określić, jakie materiały będą przetwarzane, ponieważ inne urządzenia obsługują drewno, inne metal, a jeszcze inne tworzywa sztuczne – niektóre cięcia wymagają laserów CO2, podczas gdy do metali zaleca się lasery światłowodowe (fiber). Jak wynika z raportu Międzynarodowej Federacji Robotyki z 2023 r., obecnie aż 70% systemów wycinania laserowego jest używanych w przemyśle metalurgicznym, głównie ze względu na wydajność i precyzję. Kolejnym kluczowym kryterium jest moc urządzenia – do cienkich materiałów wystarczy maszyna o mocy 30-60W, ale grubsze stalowe elementy wymagają mocy rzędu 1000W lub więcej. Ważne są też szczegóły dotyczące pola roboczego – dla małych projektów precyzyjnych, takich jak grawerowanie biżuterii, wystarczy kompaktowa przestrzeń robocza, natomiast przy dużych konstrukcjach przemysłowych potrzebne będzie urządzenie o większym zasięgu. Ostateczny wybór powinien być także uzależniony od precyzji cięcia, wyrażanej tolerancją – dla prac artystycznych wymagających dokładności rzędu 0,01 mm należy rozważyć wyższej klasy systemy laserowe, podczas gdy do prostych aplikacji przemysłowych wystarczy dokładność na poziomie 0,1 mm. Co więcej, warto mieć na uwadze dodatkowe funkcje, takie jak automatyzacja obsługi materiałów, która skraca czas produkcji o nawet 25%, według danych stowarzyszenia EUROBLECH. Na koniec upewnij się, że wybrane urządzenie jest zgodne z normami bezpieczeństwa i wyposażone w odpowiednie systemy odprowadzania dymu i pyłów, wymagane przepisami unijnymi (np. dyrektywa maszynowa 2006/42/WE).

Co warto wiedzieć o wsparciu serwisowym maszyn do wycinania laserowego?

Wsparcie serwisowe to kluczowy element, który warto uwzględnić przy zakupie maszyn do wycinania laserowego, szczególnie w kontekście długoterminowej wydajności i minimalizacji przestojów. Według danych Instytutu Technologii Laserowych (2022), aż 70% użytkowników deklaruje, że regularny serwis znacznie zwiększa żywotność urządzeń. Kluczowymi aspektami wsparcia są: dostępność części zamiennych (szczególnie tych o wysokiej eksploatacji, takich jak soczewki lub dysze), czas reakcji na zgłoszenie oraz kompetencje serwisantów. Warto także zwrócić uwagę, czy producent oferuje zdalną diagnostykę i aktualizacje oprogramowania, co może skrócić planowane przestoje nawet o 40%. Ponadto, niektóre firmy w umowach serwisowych uwzględniają opcję przeszkolenia operatorów, co z kolei może zmniejszyć ryzyko awarii wynikających z niewłaściwego użytkowania. Ważne jest, by zweryfikować, czy wsparcie obejmuje usługi na terenie całego kraju – w przypadku zakłóceń pracy szybka dostępność technika może być kluczowa, szczególnie w sektorze przemysłowym. Przykładowo, w niemieckim raporcie VDMA z 2023 roku zauważono, że firmy korzystające z kompleksowego wsparcia zmniejszyły koszty napraw o 25%. Warto również omówić warunki gwarancji – czy obejmuje awarie spowodowane wadami konstrukcyjnymi, i czy istnieje możliwość jej przedłużenia. Wybór odpowiedniego wsparcia serwisowego to więc inwestycja w niezawodność i optymalizację całego procesu produkcyjnego.

Aby dowiedzieć się, jakie kluczowe cechy powinna mieć maszyna do wycinania laserowego, która najlepiej odpowiada Twoim potrzebom projektowym, zapraszamy do zapoznania się z naszym szczegółowym przewodnikiem. Kliknij tutaj, aby przeczytać więcej: https://kossremo.com.pl/oferta/ciecie/.