Jak wybrać koła zębate do niszczarek, by wydłużyć ich żywotność?

Jak serwis może przewidzieć zużycie kół zębatych do niszczarek?

Najskuteczniej przez połączenie monitoringu pracy, regularnych oględzin i analizy danych serwisowych w jednym modelu predykcyjnym.

Koła zębate do niszczarek zużywają się stopniowo. Serwis, który śledzi prąd silnika, temperaturę i drgania, wyłapie symptomy wcześniej niż tradycyjny przegląd. Do tego dochodzi ocena luzów, jakości smarowania i zanieczyszczeń. Zestawiając te informacje z historią awarii i wymian, można wyznaczyć moment interwencji jeszcze przed poważnym uszkodzeniem. Taki proces ogranicza przestoje i skraca czas napraw.

Jakie parametry pracy najlepiej informują o nadchodzącej awarii przekładni?

Najwięcej mówią prąd i moment silnika, temperatura przekładni, prędkość obrotowa oraz profil obciążenia w czasie.

Wzrost prądu jałowego wskazuje na narastające tarcie. Krótkie skoki prądu i spadki prędkości pojawiają się przy uślizgu lub pękaniu zęba. Częste blokady, długi czas cofania i praca ponad zalecany cykl to sygnały przeciążenia. Temperatura rośnie przy wyschniętym smarze i złym spasowaniu. Zapis tych trendów pozwala wyznaczać progi alarmowe i planować przegląd zanim dojdzie do awarii.

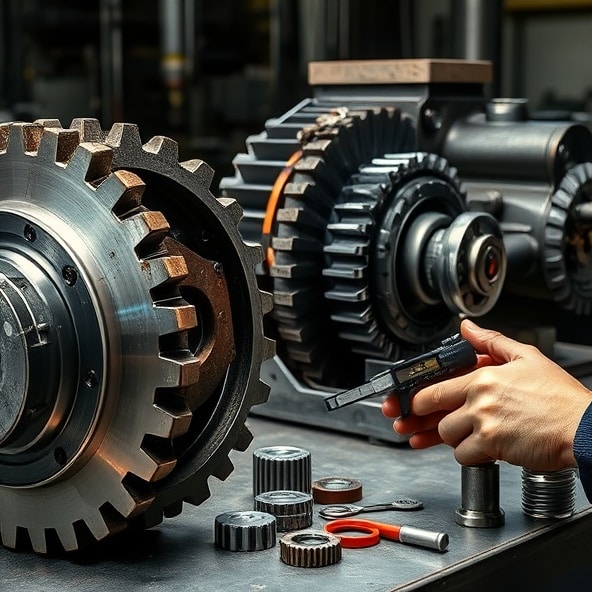

Które czynniki mechaniczne najsilniej wpływają na tempo zużycia zębatek?

Najbardziej szkodzą przeciążenia, niewspółosiowość, niedostateczne smarowanie i zanieczyszczenia.

Uderzenia podczas cięcia zszywek i kart plastikowych powodują mikropęknięcia przy stopie zęba. Polimery źle znoszą wysoką temperaturę i brak smaru. Pył papierowy działa jak pasta ścierna i przyspiesza zużycie. Zużyte łożyska zwiększają bicie i luz, co niszczy zazębienie. Liczy się także jakość materiału i precyzja wykonania, bo od tego zależy trwałość pod obciążeniem.

Jak monitoring drgań i hałasu pozwala wykryć wczesne uszkodzenia?

Rejestruje zmiany na częstotliwości zazębienia oraz pojawienie się dodatkowych składowych zanim pęknie ząb.

Sprawne koło zębate pracuje cicho i równomiernie. Wzrost poziomu drgań w wąskim paśmie i nowe „boczne” składowe to typowy znak wytarć, ekscentryczności lub pęknięcia. Analiza widma akustycznego i wibracyjnego pod obciążeniem wykrywa problemy na wczesnym etapie. Dobrze działa proste trendowanie RMS i porównanie do sygnatury referencyjnej z urządzenia sprawnego.

W jaki sposób analiza geometrii i liczby zębów poprawia diagnozę?

Pozwala powiązać objawy z konkretnym stopniem przekładni i oszacować dopuszczalne luzy.

Znajomość liczby zębów, modułu, kąta nacisku i ewentualnego skosu ułatwia interpretację widm drgań. Dzięki temu serwis wie, którego koła szukać i jakie tolerancje obowiązują. Dokumentacja geometrii pomaga także w doborze zamiennika. Dla kół współpracujących ważne jest zachowanie tej samej geometrii, aby nie zmienić charakteru zazębienia i obciążenia sąsiednich zębatek.

Jak wykorzystać czujniki i historię serwisową do modelu predykcyjnego?

Zebrać dane z czujników, zestawić je z datami napraw i tworzyć progi oraz modele czasu do awarii.

W praktyce wystarczą czujniki prądu, temperatury, wibracji i mikrofon. Dane należy znormalizować i opisać warunkami pracy, na przykład rodzajem wsadu i cyklem. Najpierw sprawdzają się progi oparte o trend, a potem prosty model ryzyka zasilany historią zużyć i wymian. Po każdej interwencji warto dopisać przyczynę i stan zużycia zęba, co zwiększa trafność prognoz w kolejnych cyklach.

Kiedy wymiana jest konieczna, a kiedy wystarczy naprawa lub wydruk 3D?

Wymiana jest konieczna przy pęknięciach, wyłamanych zębach, deformacji wieńca, przegrzaniu i wyraźnym luzie w zazębieniu.

Doraźna naprawa ma sens przy drobnych wyszczerbieniach, jeśli można je bezpiecznie sfazować, oraz przy problemach ze smarowaniem i zabrudzeniach. Wydruk 3D może pomóc w weryfikacji geometrii i jako część tymczasowa w lekko obciążonym miejscu. Do pracy ciągłej i przenoszenia momentu zalecane są precyzyjnie wykonane koła zębate do niszczarek z odpowiedniego materiału i z właściwą obróbką. Zamienniki o jakości serwisowej nie są wydrukami 3D, co przekłada się na trwałość i powtarzalność.

Od czego zacząć wdrożenie predykcyjnego serwisu dla przekładni?

Od inwentaryzacji urządzeń, wyboru czujników i ustalenia standardu danych oraz przeglądów.

Najpierw warto opisać modele niszczarek i ich stopnie przekładni. Następnie dobrać miejsca pomiaru prądu, temperatury i drgań, a także częstotliwość zapisu. Potrzebna jest sygnatura referencyjna z urządzenia sprawnego i plan przeglądów z listą kontrolną luzów, smaru oraz czystości. Przy zamawianiu części zamiennych przygotowuje się liczbę zębów i średnice wieńców, co przyspiesza dobór koła. Z czasem baza danych i krótkie raporty z przeglądów zamienią się w prosty, skuteczny model predykcyjny.

Dobrze zaprojektowany monitoring i rzetelne przeglądy pozwalają działać wyprzedzająco, a nie gasić pożary. To realna oszczędność i krótsze przestoje, zwłaszcza gdy w magazynie czekają dopasowane koła zębate do niszczarek. Warto zacząć od małych kroków, potem systematycznie rozwijać model i procedury.

Zacznij wdrożenie predykcyjnego serwisu przekładni w swoich niszczarkach i zaplanuj wymiany zanim wystąpi awaria.

Szukasz sposobu na ograniczenie przestojów i przedłużenie żywotności kół zębatych? Sprawdź, jak prosty monitoring prądu, temperatury i wibracji pozwala wyznaczać moment interwencji przed awarią i znacznie skrócić czas napraw: https://avarus.pl/produkt-301-czesci_zamienne_do_niszczarek.