Jak wybrać i zastosować analizator drgań do skutecznej diagnostyki maszyn przemysłowych

Jak wybrać i zastosować analizator drgań do skutecznej diagnostyki maszyn przemysłowych

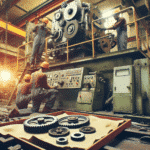

W dzisiejszym przemyśle monitorowanie stanu maszyn jest kluczowe dla zapewnienia niezawodności i efektywności produkcji. Właściwy wybór analizatora drgań oraz odpowiednich narzędzi pomiarowych pozwala na szybkie wykrycie potencjalnych usterek i zapobieganie poważniejszym awariom. Poniżej znajdziesz szczegółowe informacje, które pomogą Ci wybrać najlepsze rozwiązania dostosowane do specyfiki Twojej infrastruktury przemysłowej.

Jakie są podstawowe rodzaje analizatorów drgań dostępnych w 2025 roku?

Na rynku dostępne są różne typy analizatorów drgań, które można sklasyfikować według funkcji, mobilności i przeznaczenia:

- Analizatory przenośne – umożliwiają szybki pomiar w terenie, są lekkie i łatwe w obsłudze.

- Analizatory stacjonarne – przeznaczone do ciągłego monitorowania, często współpracują z systemami automatycznego alarmowania.

- Systemy do monitorowania online – pozwalają na zdalny dostęp do danych i automatyczną analizę stanu maszyn.

- Analizatory dedykowane do specjalistycznych zastosowań, np. pomiaru drgań silników lotniczych czy struktur inżynierskich, z dokładnością do norm branżowych.

Jakie funkcje pomiarowe powinna mieć skuteczna analiza drgań?

Podstawowe funkcje, które zwiększają skuteczność diagnostyki, obejmują:

- Pomiar parametrów drgań: prędkości, przemieszczenia, przyspieszenia.

- Analiza widma (FFT) – pozwala na identyfikację częstotliwości wywołujących drgania.

- Trendowanie danych – umożliwia śledzenie zmian w czasie i prognozowanie awarii.

- Współpraca z normami branżowymi, jak normy ISO 10816, które pomagają klasyfikować poziom drgań i ocenić stan techniczny maszyny.

Jak wybrać odpowiedni analizator drgań dla własnej infrastruktury przemysłowej?

Podczas wyboru analizatora należy uwzględnić jego zakres pomiarowy, kompatybilność z różnymi czujnikami, mobilność, funkcje analityczne oraz wsparcie techniczne, aby zapewnić efektywną diagnostykę w różnych warunkach przemysłowych.

- Zakres pomiarowy – czy urządzenie obsługuje wszystkie planowane zakresy drgań (np. od bardzo niskich do wysokich częstotliwości).

- Typ czujników – czy analizator współpracuje z czujnikami trójosiowymi, jednoosiowymi czy z czujnikami o różnych zakresach czułości.

- Mobilność i ergonomia – czy urządzenie jest przenośne i łatwe w obsłudze w trudnych warunkach przemysłowych.

- Interfejs i oprogramowanie – czy dane można łatwo interpretować oraz czy system zapewnia integrację z innymi narzędziami diagnostycznymi.

- Normy i certyfikaty jakości – upewnij się, że analizator spełnia międzynarodowe standardy, takie jak ISO 10816.

Jakie czujniki drgań są najczęściej stosowane i jak wybrać te właściwe?

Podstawowe rodzaje czujników drgań obejmują:

- Czujniki piezoelektryczne – najczęściej stosowane do pomiaru wysokich częstotliwości drgań.

- Akcelerometry MEMS – charakteryzują się dużą precyzją i niewielkimi rozmiarami, idealne do zastosowań przenośnych.

- Czujniki z zakresami czułości od niskich do wysokich – wybór zależy od charakterystyki monitorowanej maszyny.

Wybierając czujnik, należy dopasować jego charakterystykę do rodzaju pomiaru, warunków środowiskowych oraz wymagań co do czułości, zapewniając dokładność i niezawodność pomiarów.

Czy analiza widmowa drgań i FFT to niezbędne funkcje analizatorów w 2025 roku?

Analiza widmowa, w tym metoda FFT, jest kluczowym narzędziem diagnostycznym w 2025 roku, umożliwiającym identyfikację źródeł uszkodzeń i ocenę stanu maszyn na podstawie charakterystycznych częstotliwości. Funkcja ta jest powszechnie dostępna w wielu analizatorach drgań i szeroko wykorzystywana w praktyce diagnostycznej. Skuteczność diagnozy znacząco wzrasta, gdy analizę widmową wspiera się trendowaniem danych oraz normami branżowymi.

Jakie są dostępne przenośne i mobilne analizatory drgań do szybkiej diagnostyki?

Nowoczesne rozwiązania obejmują lekkie i przenośne analizatory, które można zabrać bez problemu na miejsce pomiaru. Charakteryzują się:

- Lekkością i wytrzymałością, często z obudową odporną na warunki przemysłowe (np. IP65/IP67).

- Szybkim dostępem do danych w terenie, często poprzez zintegrowane wyświetlacze lub połączenie z urządzeniem mobilnym.

- Bardzo szerokim zakresem pomiarów – od pomiarów podstawowych po zaawansowane analizy widma i trendowanie.

- Możliwością zapisywania danych offline oraz przesyłania ich do systemów centralnych.

Na co zwrócić uwagę przy wyborze urządzenia do pomiaru drgań o różnych zakresach czułości?

Ważne aspekty to:

- Rozdzielczość i zakres czułości czujników – aby zapewnić dokładność pomiarów dla maszyn o różnych parametrach drgań.

- Zgodność z normami i współpraca z różnymi typami czujników – aby zapewnić uniwersalność i precyzję pomiarów.

- Częstotliwość pomiaru – czy urządzenie obsługuje wysokie częstotliwości, jeśli jest to konieczne.

- Interfejs użytkownika – czy obsługa jest intuicyjna, co pozwala na szybkie przeprowadzanie pomiarów.

- Trwałość i odporność na warunki środowiskowe – np. odporność na kurz, wilgoć, wstrząsy.

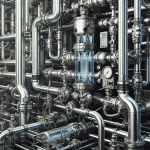

Jakie rozwiązania oferują analizatory drgań w zakresie monitorowania online i zdalnego dostępu?

W 2025 roku dostępne są analizatory drgań wyposażone w funkcje monitorowania online, zdalnego dostępu do danych oraz automatycznych alarmów, co znacznie ułatwia nadzór i szybkie reagowanie na anomalie. Kluczowe funkcje to:

- Ciągłe monitorowanie online, które pozwala na wykrywanie anomalii w czasie rzeczywistym.

- Zdalny dostęp do danych, co skraca czas reakcji i ułatwia nadzór nad wieloma maszynami jednocześnie.

- Automatyczne alarmy w razie wykrycia przekroczeń norm lub odchyleń od trendów bazowych.

- Integracja z systemami zarządzania utrzymaniem ruchu i systemami wspomagającymi decyzje techniczne.

Jakie narzędzia diagnostyczne wspierają ocenę stanu technicznego maszyn?

W diagnostyce drgań stosuje się m.in. analizatory widma, trendowanie danych, systemy raportowania oraz klasyfikacje stanu maszyn zgodnie z normami takimi jak ISO 10816, co wspiera skuteczną ocenę i prognozowanie awarii.

- Analizatory widma i FFT – identyfikują usterki na podstawie charakterystycznych zakresów częstotliwości.

- Trendowanie danych – umożliwia porównanie wyników pomiarów w czasie.

- Raportowanie i wizualizacja wyników – wspomagające decyzje techniczne.

- Automatyczne klasyfikacje stanu maszyn zgodnie z normami, takimi jak ISO 10816.

- Systemy do przewidywania awarii – bazujące na analizie trendów i prognozach.

Czy analizatory drgań wspierają klasyfikację drgań według norm takich jak ISO 10816?

W 2025 roku wiele analizatorów drgań posiada wbudowane funkcje wspierające klasyfikację drgań zgodnie z normami, takimi jak ISO 10816, co ułatwia obiektywną ocenę stanu technicznego. Normy te określają progi drgań dla różnych typów maszyn i środowisk, co pozwala na szybkie i rzetelne ocenianie stanu technicznego.

Jak wybrać analizator drgań odpowiedni do różnych warunków przemysłowych i środowiskowych?

Przy wyborze należy zwrócić uwagę na stopień ochrony IP, odporność na ekstremalne warunki atmosferyczne i chemiczne oraz czy urządzenie może pracować w określonej temperaturze i wilgotności. Dobry analizator powinien być przystosowany do pracy w trudnych warunkach przemysłowych, aby zapewnić niezawodność pomiarów.

Wybór odpowiedniego analizatora drgań i narzędzi pomiarowych jest kluczowy dla skutecznej diagnostyki maszyn przemysłowych. Kluczowe czynniki to dobór urządzenia z właściwym zakresem pomiarowym, zgodnością z normami branżowymi oraz funkcjami pozwalającymi na analizę widma, trendowanie wyników i monitorowanie online. Korzystanie z kompleksowych i wiarygodnych rozwiązań wspiera efektywne utrzymanie ruchu, pozwala na wczesne wykrycie potencjalnych awarii oraz optymalizację procesów serwisowych.

Jeśli chcesz dowiedzieć się więcej o dostępnych rozwiązaniach i skonsultować wybór analizatora drgań odpowiadającego Twojej działalności, zapraszamy do kontaktu. Oferujemy wsparcie techniczne i pomoc w doborze najbardziej odpowiednich narzędzi diagnostycznych.

Najczęściej zadawane pytania

Co to jest analizator drgań i do czego służy?

Analizator drgań to specjalistyczne urządzenie służące do precyzyjnych pomiarów i analizy drgań maszyn, co umożliwia identyfikację potencjalnych usterek i ocenę stanu technicznego.

Jakie są podstawowe funkcje analizatora drgań?

Podstawowe funkcje obejmują pomiar parametrów drgań, analizę widma (FFT), trendowanie danych oraz generowanie raportów, co wspiera skuteczną diagnostykę i ocenę stanu maszyn.

Jak wybrać analizator drgań dla własnej firmy?

Podczas wyboru analizatora należy uwzględnić jego zakres pomiarowy, kompatybilność z różnymi czujnikami, mobilność, funkcje analityczne oraz wsparcie techniczne, aby zapewnić efektywną diagnostykę w różnych warunkach przemysłowych.

Czy analiza widmowa jest konieczna w diagnostyce?

Analiza widma, zwłaszcza metoda FFT, jest jednym z najważniejszych narzędzi w diagnostyce drgań, ponieważ pozwala na identyfikację częstotliwości wywołujących uszkodzenia. Wspiera to szybkie i dokładne wykrycie źródeł drgań oraz ocenę ich przyczyn.

Jeśli potrzebujesz pomocy w wyborze najlepszych rozwiązań dla swojego przedsiębiorstwa lub chcesz uzyskać szczegółowe informacje techniczne, skontaktuj się z nami. Chętnie doradzimy i przygotujemy ofertę dopasowaną do Twoich potrzeb.

Zdobądź pewność w diagnostyce maszyn dzięki analizatorom drgań z funkcją FFT i trendowania danych: https://link-do-szczegółów.pl: https://jptvibro.pl/produkty/przyrzady-przenosne/analizatory-drgan/.