Jak właściwie dobierać rury chłodnicze do różnych zastosowań? Porady dla początkujących i zaawansowanych użytkowników

Jak dobrać rury chłodnicze do różnych zastosowań? Kluczowe zasady i wskazówki

Dobór rur chłodniczych nie jest procesem przypadkowym – kluczową rolę odgrywają tu zarówno specyfikacja techniczna materiału, jak i warunki pracy systemu chłodniczego. Najważniejszym czynnikiem jest rodzaj medium chłodzącego – na przykład instalacje wykorzystujące amoniak wymagają rur odpornych na wysokie ciśnienia, często wykonanych z materiałów takich jak stal węglowa lub nierdzewna. Według wytycznych ASHRAE (American Society of Heating, Refrigerating and Air-Conditioning Engineers), rury miedziane doskonale sprawdzają się w systemach korzystających z czynników chłodniczych typu R134a czy R410A, ale są niewskazane dla wspomnianego amoniaku ze względu na ryzyko ich korozji. Innym aspektem, który musisz wziąć pod uwagę, jest zakres temperatur pracy – szczególnie dla aplikacji kriogenicznych (poniżej -50°C), gdzie stosuje się specjalne stopy metali, np. stal austenityczną. Co więcej, standardy takie jak ISO 5149-2 czy normy EN 14276 jasno określają maksymalne ciśnienie robocze i grubość ścianek rur, aby zapewnić trwałość i bezpieczeństwo instalacji. Przykład z sektorów przemysłowych: w zakładach przetwórstwa spożywczego, gdzie istotna jest wysoka higiena, preferowane są rury ze stali nierdzewnej z wykończeniem polerowanym wewnętrznie, by minimalizować osadzanie osadów. Zwróć też uwagę na kompatybilność rur z typem połączeń – w systemach o dużych wibracjach zaleca się np. stosowanie spawanych połączeń zamiast łatwo rozszczelniających się złączy gwintowanych. Ostatecznie, właściwy dobór rur chłodniczych to nie tylko spełnienie wymogów technicznych, ale także optymalizacja żywotności i efektywności systemu.

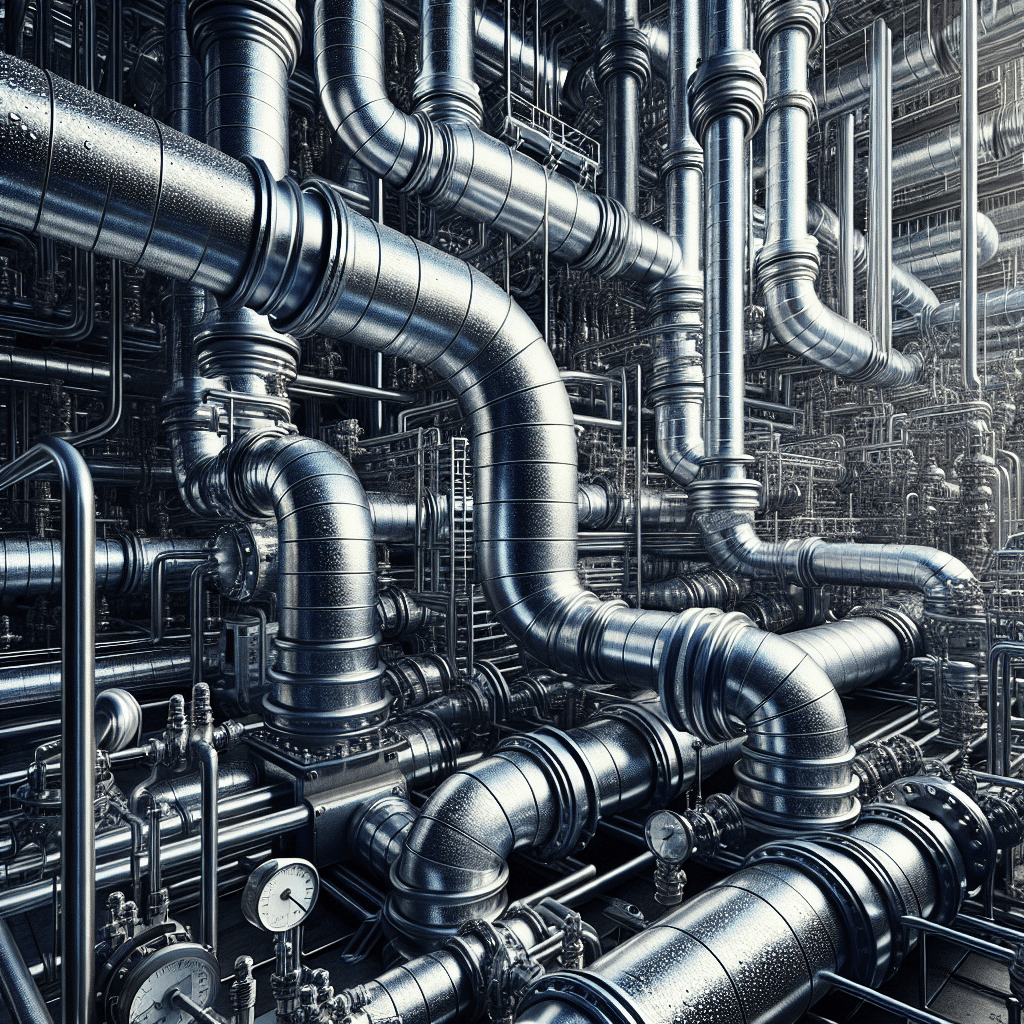

Co to są rury chłodnicze i jakie mają zastosowania?

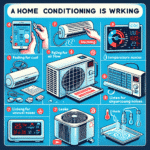

Rury chłodnicze to kluczowe komponenty w systemach chłodzenia, które zapewniają efektywne krążenie medium chłodzącego, takiego jak freon, amoniak czy dwutlenek węgla. Ich główne zadanie polega na transportowaniu czynnika chłodniczego pomiędzy różnymi elementami układu, jak sprężarka, parownik czy skraplacz. W praktyce znajdują zastosowanie w ogromnej liczbie branż – od przemysłu spożywczego, gdzie chłodnie utrzymują optymalne warunki dla przechowywania żywności, aż po zaawansowane systemy klimatyzacyjne w budynkach wielkogabarytowych. Warto zauważyć, że według badań Międzynarodowego Stowarzyszenia Chłodnictwa (IIR), zapotrzebowanie na ekologiczne systemy chłodnicze wzrosło o 7% w ciągu ostatnich 5 lat, co przekłada się na rosnącą popularność rur wykonanych z materiałów przyjaznych środowisku, takich jak miedź czy stal nierdzewna. Zaletą rur chłodniczych, szczególnie miedzianych, jest ich wysoka przewodność termiczna i odporność na korozję, co stanowi istotną korzyść w systemach wymagających długotrwałej niezawodności. Co więcej, dla osób planujących zróżnicowane zastosowania, kluczowe jest dobranie właściwego rozmiaru oraz grubości ścianki rury, zgodnie z normami EN 12735-1 (dla rur miedzianych) czy ISO 15552 (dla rur stalowych). Ważnym wyzwaniem pozostaje także zapewnienie szczelnego połączenia elementów, co można osiągnąć przez wykorzystanie lutowania twardego lub specjalistycznych złącz. Dlatego dopasowanie rur chłodniczych powinno być dokładnie przemyślane, z uwzględnieniem specyfiki systemu i warunków pracy – od ciśnienia, przez temperaturę, po rodzaj medium chłodniczego.

Jakie materiały wybierać przy wyborze rur chłodniczych?

Wybór odpowiednich materiałów rur chłodniczych jest kluczowy dla zapewnienia wydajności, trwałości oraz bezpieczeństwa systemów chłodniczych w różnych warunkach. Warto postawić na sprawdzone materiały, takie jak miedź, stal nierdzewna czy aluminium, które różnią się właściwościami, ale są powszechnie stosowane w tej branży. Na przykład rury miedziane, dzięki swojej doskonałej przewodności cieplnej oraz odporności na korozję, stanowią standard w zastosowaniach komercyjnych i przemysłowych. Z kolei stal nierdzewna, charakteryzująca się wysoką wytrzymałością mechaniczną i odpornością na ekstremalne temperatury, jest preferowana w środowiskach o dużych obciążeniach lub agresywnych chemicznie. Co więcej, aluminium, ze względu na swoją lekkość i niewielki koszt w porównaniu do innych materiałów, znajduje zastosowanie przede wszystkim w urządzeniach mobilnych i kompaktowych. Według raportu Międzynarodowego Stowarzyszenia Chłodnictwa (IIAR) z 2023 roku, ponad 80% nowych instalacji przemysłowych opiera się na technologii miedzianej, co wskazuje na jej dominację w branży. Natomiast w zastosowaniach specjalistycznych, takich jak kriogenika, coraz większą popularność zyskują rury z tworzyw sztucznych wzmacnianych włóknem, które cechują się znakomitą izolacją termiczną. Co ważne, wybór materiału nie powinien być przypadkowy, a zgodny z normami i zaleceniami, takimi jak EN 378, które określają minimalne wymagania materiałowe dla instalacji chłodniczych w Europie. Upewnij się, że dostosujesz wybór materiałów do indywidualnych potrzeb aplikacji, uwzględniając zarówno warunki operacyjne, jak i wymogi ekologiczne dotyczące izolacji i recyklingu. Każdy z materiałów ma swoje unikalne cechy, które mogą uczynić system bardziej efektywnym, dlatego analizuj dokładnie parametry techniczne i specyfikacje pod kątem planowanego zastosowania.

Jak obliczyć odpowiedni rozmiar rur chłodniczych do systemu?

Dobór odpowiedniego rozmiaru rur chłodniczych to kluczowy krok, który wpływa na wydajność i efektywność każdego systemu chłodniczego. Najważniejszym wyznacznikiem jest odpowiedni przepływ czynnika chłodniczego, który musi być dostosowany zarówno do mocy urządzenia, jak i długości instalacji. Kluczowe dane, na które trzeba zwrócić uwagę to np. przepływ nominalny, jednostka przepływu mierzonego w litrach na minutę (l/min) oraz ciśnienie operacyjne, z reguły podawane w barach. Standardowe systemy chłodnicze pracują w zakresie od 2 do 20 barów, w zależności od rodzaju instalacji. Do precyzyjnego określenia średnicy rur można wykorzystać wzór hydrauliczny, który uwzględnia zależność pomiędzy prędkością przepływu a stratami ciśnienia w systemie. Co więcej, warto zwrócić uwagę na materiał rur – miedź jest powszechnie stosowana w instalacjach chłodniczych ze względu na wysoką przewodność termiczną, podczas gdy stal nierdzewna jest bardziej wytrzymała w środowisku o wysokiej wilgotności. Dobór rur o niewłaściwym rozmiarze może powodować problemy, takie jak nadmierna kondensacja czy niepożądane spadki wydajności, dlatego warto również uwzględnić aktualne normy techniczne, jak choćby normę PN-EN 378, która wyznacza standardy bezpieczeństwa w projektowaniu tego typu systemów.

Jakie normy i przepisy regulują stosowanie rur chłodniczych?

Stosowanie rur chłodniczych w różnych systemach, zarówno przemysłowych, jak i domowych, wiąże się z koniecznością spełnienia określonych norm i przepisów prawnych. W Europie kluczowe regulacje wyznaczają dyrektywy Unii Europejskiej, takie jak Dyrektywa Ciśnieniowa PED 2014/68/UE, która określa wymagania dotyczące bezpieczeństwa urządzeń ciśnieniowych, w tym komponentów chłodniczych. Ważne są także normy materiałowe, takie jak EN 12735-1 i EN 12735-2, ukierunkowane na rury miedziane, które są powszechnie stosowane w chłodnictwie. W Polsce dodatkowo obowiązują przepisy Kodeksu pracy (Rozdział X) regulujące zasady BHP przy montażu i eksploatacji systemów chłodniczych. Co więcej, systemy chłodnicze korzystające z czynnika chłodniczego muszą uwzględniać wytyczne wynikające z rozporządzenia F-gazowego (UE nr 517/2014), które narzuca kontrolę emisji fluorowanych gazów cieplarnianych. Praktyczne zastosowanie tych przepisów wymaga również znajomości lokalnych wytycznych technicznych oraz odpowiednich certyfikatów dla instalatorów, takich jak certyfikat UDT w Polsce. Według raportu Europejskiej Federacji Chłodnictwa (AREA) z 2022 roku, brak spełnienia norm może prowadzić do kosztownych konsekwencji prawnych, a nawet zagrozić bezpieczeństwu użytkowników i środowiska. Pamiętajmy więc, że odpowiednie dopasowanie rur chłodniczych zależy nie tylko od ich wymiarów i materiałów, ale także od przestrzegania obowiązującego prawa i standardów technicznych, co gwarantuje efektywność oraz długą żywotność instalacji.

Zrozumienie, jak prawidłowo dobierać rury chłodnicze do różnych zastosowań, jest kluczowe zarówno dla początkujących, jak i zaawansowanych użytkowników, dlatego warto zapoznać się z przydatnymi wskazówkami zawartymi w naszym artykule. Kliknij tutaj, by dowiedzieć się więcej: http://www.chlodni.pl/rury-chlodnicze.