Jak skutecznie naprawić węże hydrauliczne – sprawdzone metody i praktyczne porady dla każdego?

Jak skutecznie naprawić węże hydrauliczne – sprawdzone techniki i porady krok po kroku?

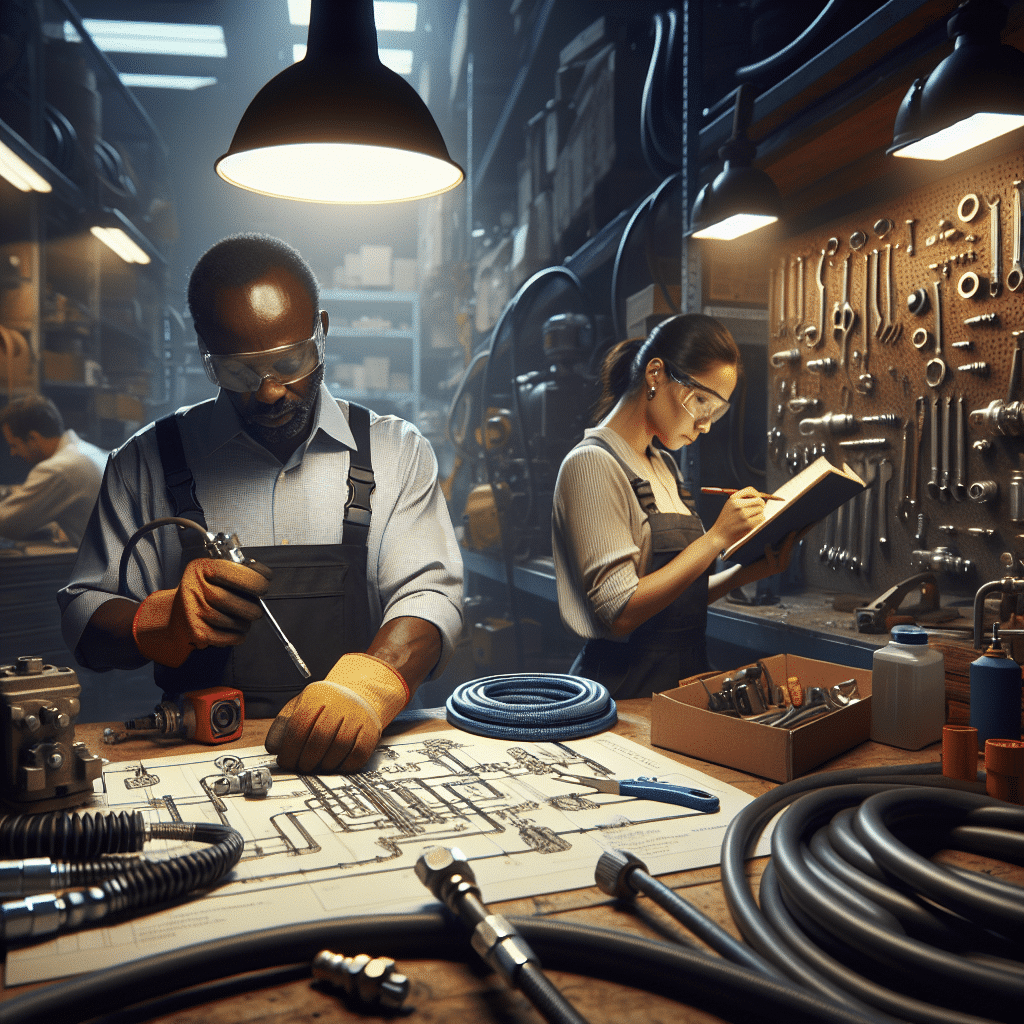

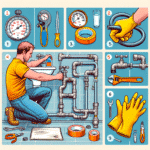

Naprawa węży hydraulicznych to kluczowa umiejętność w wielu branżach, która pozwala zaoszczędzić czas, pieniądze i ograniczyć przestoje maszyn. Aby skutecznie rozwiązać problem, należy najpierw zdiagnozować uszkodzenie – czy jest to pęknięcie, nieszczelność przy złączu, czy wewnętrzne zużycie oplotu. Według danych opublikowanych przez National Fluid Power Association w 2022 roku, nawet 30% awarii układów hydraulicznych wynika z problemów z wężami. Podstawową techniką naprawy jest wymiana końcówek, co wymaga użycia specjalistycznych narzędzi, takich jak praska hydrauliczna i odpowiednich tulei zaciskowych. W przypadku mniejszych uszkodzeń – na przykład drobnych nieszczelności – skuteczną metodą może być zastosowanie taśmy hydrauliczej lub specjalnych opasek ratunkowych, jednak warto pamiętać, że są to jedynie rozwiązania tymczasowe. Co więcej, specyfikacje techniczne, takie jak średnica węża, ciśnienie robocze czy oznaczenie norm (np. ISO 1436), są niezbędne dla dobrania właściwych elementów zamiennych. Przykładem zastosowania tych zasad może być hipotetyczna naprawa węża o średnicy 10 mm, gdzie materiał oplotu (stalowy lub tekstylny) musi być zgodny z wymogami danej maszyny. Jeśli naprawa nie przynosi efektów, może być konieczna całkowita wymiana węża – zalecana przez producentów sprzętów hydraulicznych co 1-2 lata, w zależności od intensywności użytkowania.

Jakie narzędzia są niezbędne do naprawy węży hydraulicznych?

Naprawa węży hydraulicznych wymaga precyzji, odpowiedniego sprzętu i uwagi do detali – bez właściwych narzędzi nie sposób przeprowadzić skutecznych działań. Do podstawowego zestawu niezbędnych narzędzi należy prasa hydrauliczna, pozwalająca na profesjonalne zarabianie końcówek węży, oraz nożyce do cięcia węży, które dzięki ostrości zapewniają precyzyjne i czyste krawędzie. Oprócz tego konieczne są klucze dynamometryczne do dokręcania złączek z odpowiednią siłą, co zapobiega wyciekom i uszkodzeniom. Z diagnostycznych urządzeń warto wymienić tester ciśnienia – pomaga określić miejsce awarii i sprawdzić szczelność węża po naprawie. Specjalistyczne stoły montażowe z imadłami również ułatwiają operacje związane z cięciem czy montażem końcówek. Według raportu Międzynarodowego Stowarzyszenia Technologii Hydraulicznych (ISTH) z 2022 roku, aż 70% przypadków awarii układów hydraulicznych wynika ze złego montażu lub uszkodzenia węży, co podkreśla znaczenie odpowiedniego osprzętu. Warto też mieć pod ręką zestaw uszczelek, które pozwalają na natychmiastowe zastąpienie zużytych elementów. Praktyczne przykłady pokazują, że stosowanie profesjonalnych narzędzi znacząco skraca czas naprawy i poprawia jej skuteczność, co przekłada się na dłuższą żywotność całego systemu hydraulicznego.

Gdzie najczęściej występują uszkodzenia węży hydraulicznych?

Węże hydrauliczne są kluczowym elementem wielu maszyn i układów, ale niestety ich eksploatacja wiąże się z ryzykiem uszkodzeń w szczególnych miejscach. Najczęściej rozszczelnienia i pęknięcia występują w rejonach zgięć, czyli tam, gdzie przewody są poddawane stałemu naprężeniu i ruchom. Według raportu Hydraulic Association z 2022 roku, aż 70% uszkodzeń węży hydraulicznych pojawia się w okolicach złączy i punktów, w których przewody zmieniają kierunek. Dzieje się tak, ponieważ tam koncentrują się siły mechaniczne, a wibracje mogą powodować mikropęknięcia i zużycie materiału. Co więcej, uszkodzenia często pojawiają się na skutek kontaktu z ostrymi krawędziami lub zanieczyszczeniami, które niszczą zewnętrzną warstwę ochronną. Na przykład w maszynach budowlanych, takich jak koparki, ziemia, kamienie czy nawet oleje, mogą działać abrazyjnie, przyspieszając proces degradacji. Innym istotnym czynnikiem są wysokie temperatury pracy – badania Uniwersytetu w Leeds wykazały, że nadmierne nagrzewanie może nawet o 25% skrócić żywotność gumowych warstw węży hydraulicznych. Aby zminimalizować te ryzyka, warto stosować osłony ochronne i regularnie sprawdzać miejsca szczególnie podatne na zużycie. Pamiętajmy też, że prawidłowe dopasowanie węży do ciśnień roboczych oraz unikanie skręcania ich podczas instalacji znacząco zwiększa ich trwałość.

Jakie techniki uszczelniania węży hydraulicznych są najskuteczniejsze?

Naprawa węży hydraulicznych wymaga precyzyjnego podejścia i zastosowania odpowiednich technik, które gwarantują trwałe uszczelnienie oraz bezpieczeństwo w użytkowaniu. Jedną z najbardziej polecanych metod jest użycie specjalistycznych tulei zaciskowych, które dzięki odpowiedniemu ciśnieniu ściśle dopasowują się do struktury węża. Zgodnie z danymi z raportu International Fluid Power Conference z 2023 roku, prawidłowo zaciśnięte końcówki są w stanie wytrzymać ciśnienie do 400 barów, co czyni je rozwiązaniem niezwykle efektywnym w przemyśle. Kolejną skuteczną techniką jest wykorzystanie taśm uszczelniających, takich jak PTFE, które charakteryzują się wysoką odpornością na działanie olejów hydraulicznych i temperatury sięgające nawet 260°C. Dla drobnych nieszczelności warto zastosować także masy uszczelniające, które utwardzają się w ciągu kilku godzin, tworząc elastyczną barierę przeciw wyciekowi płynu. Należy jednak pamiętać, że każda naprawa powinna być przeprowadzona zgodnie z normami ISO 9001:2015, które regulują jakość i bezpieczeństwo systemów hydraulicznych. W praktyce, wybór konkretnej metody zależy od rodzaju uszkodzenia – przecięcie węża wymaga wymiany końcówek, podczas gdy mikropęknięcia mogą być uszczelniane za pomocą klejów elastycznych. Te podejścia nie tylko eliminują wycieki, ale również znacząco przedłużają żywotność komponentów hydraulicznych, co potwierdza badanie Technische Universität Berlin.

Kiedy należy skorzystać z profesjonalnej pomocy w naprawie węży hydraulicznych?

Węże hydrauliczne to kluczowy element systemów przesyłu cieczy pod wysokim ciśnieniem, którym nie zawsze wystarczą samodzielne naprawy – szczególnie gdy uszkodzenie jest poważne. Profesjonalna pomoc staje się konieczna w sytuacjach, gdy uszkodzenie dotyczy krytycznych parametrów, takich jak pęknięcia na długości większej niż 10% całkowitej powierzchni węża, deformacji szybkozłączek czy niewystarczającej szczelności po próbach napraw. Co więcej, według norm ISO 1436:2020, wszelkie komponenty hydrauliczne muszą przejść kontrolę zgodności z wymogami technicznymi, którą przeprowadzają jedynie certyfikowane serwisy. W praktyce najczęstszym sygnałem wskazującym na potrzebę profesjonalnej kontroli są widoczne wycieki oleju hydraulicznego oraz spadek wydajności urządzenia. Jeśli naprawę wykonasz nieprawidłowo, ryzykujesz nie tylko uszkodzenie sprzętu, ale także utratę gwarancji – wiele producentów wymaga napraw wyłącznie w autoryzowanych punktach serwisowych. Warto też wiedzieć, że nowoczesne systemy hydrauliczne, zwłaszcza w przemyśle i rolnictwie, wykorzystują technologię wielowarstwowych węży (np. z oplotem stalowym), które wymagają specjalistycznych narzędzi do diagnostyki i regeneracji. Na przykład, dane z 2022 roku opublikowane przez Europejskie Centrum Hydrauliki dowodzą, że błędne naprawy odpowiadają za więcej niż 40% przypadków awarii systemów w ciągu pierwszych sześciu miesięcy po ingerencji. Dlatego kluczowe jest, aby wątpliwe przypadki powierzać fachowcom – efektem będzie większe bezpieczeństwo użytkowania oraz wydłużenie żywotności systemu hydraulicznego.

Zarówno w profesjonalnych warsztatach, jak i w domowych naprawach, warto poznać skuteczne metody naprawy węży hydraulicznych, które mogą pomóc w zaoszczędzeniu czasu i kosztów – sprawdź nasze praktyczne porady, klikając w link: https://firtech.pl/weze-przemyslowe/.