Jak producent butelek PET obniży koszty materiału stosując rPET?

Coraz więcej firm zadaje sobie pytanie, jak połączyć oszczędność materiału z celami zrównoważonego rozwoju. Temat rPET wraca na spotkaniach zakupowych, technologicznych i marketingowych. Równocześnie rosną oczekiwania klientów wobec jakości i wyglądu opakowań.

W tym artykule pokazujemy, jak producent butelek może realnie obniżyć koszt materiału dzięki rPET. Dowiesz się, jakie udziały recyklatu są opłacalne, jak odchudzić preformy, jak spełnić wymogi kontaktu z żywnością, co zmienić w linii, skąd brać certyfikowany surowiec i jak zacząć wdrożenie.

Jak zastosowanie rPET wpływa na koszty materiału u producenta butelek?

rPET może obniżyć całkowity koszt materiałowy, jeśli połączysz go z odchudzaniem wyrobów i stabilnym zakupem surowca.

Cena rPET zmienia się w czasie, podobnie jak cena PET pierwotnego. Oszczędności pojawiają się, gdy rPET zastępuje część żywicy pierwotnej, a projekt butelki jest zoptymalizowany pod mniejsze zużycie tworzywa. W wielu przetargach przewaga jakościowa i środowiskowa rPET wpływa też na koszt całkowity posiadania. Dodatkową korzyścią jest mniejsza wrażliwość na skoki cen ropy dzięki dywersyfikacji źródeł surowca. Producent butelek zyskuje także przewidywalność dostaw, jeśli pracuje na kwalifikowanych partiach rPET.

W jakich udziałach rPET osiąga największe oszczędności?

Najczęściej korzystny jest zakres od częściowego do wysokiego udziału rPET, zależnie od wymagań wizualnych i funkcjonalnych.

Dla opakowań, w których ważna jest pełna przejrzystość, często sprawdza się średni udział recyklatu. Dla kosmetyków i chemii gospodarczej, gdzie akceptowalna jest delikatna tonacja, możliwe są wysokie udziały, także bardzo wysokie. W farmacji i wybranych produktach spożywczych wymagania mogą wymagać mniejszego udziału lub mieszanki z PET pierwotnym. Kluczem jest testowanie na docelowym wzorze butelki z docelowym produktem. To pokazuje, gdzie leży punkt równowagi między kosztem, wyglądem i wydajnością.

Jak zmiany w preformach i gramaturze obniżają zużycie surowca?

Odchudzanie preform i dopracowanie rozkładu ścianki dają szybkie, powtarzalne oszczędności materiału.

Najpierw warto przejrzeć gwint i szyjkę. Skrócenie szyjki i dobór lżejszego zamknięcia zmniejszają masę. Następnie należy zoptymalizować grubość ścianki i dna. Pomoże analiza rozkładu materiału i próby pod różnymi parametrami rozdmuchu. Warto zaprojektować butelkę pod wymagany nacisk osiowy i moment na zakrętce, zamiast zostawiać duże zapasy. Drobne żebrowania i przetłoczenia mogą ustabilizować kształt i pozwolić na cieńsze ścianki. Dla całej rodziny pojemności spójna platforma gwintu i szyjki upraszcza gamę preform i obniża zużycie.

Jak zapewnić zgodność opakowań rPET z wymogami kontaktu z żywnością?

Korzystaj z rPET z autoryzowanych procesów i potwierdzaj zgodność badaniami oraz dokumentacją.

W Unii Europejskiej podstawą są przepisy dotyczące materiałów do kontaktu z żywnością. Dla recyklatów tworzyw istotne jest rozporządzenie 2022/1616, a także wymogi zarządzania jakością i dobrych praktyk produkcyjnych. Od dostawcy rPET trzeba uzyskać deklarację zgodności, informacje o procesie recyklingu, identyfikowalność partii oraz parametry materiału. Po stronie producenta butelek ważne są testy migracji, ocena substancji niezamierzonych, kontrola sensoryczna i stabilność wyrobu z produktem. Dla branż poza żywnością można stosować inne klasy surowca, co daje większą swobodę udziału rPET.

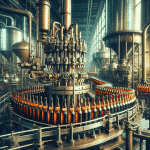

Jakie modyfikacje w linii produkcyjnej są wymagane dla rPET?

Zazwyczaj wystarczą korekty suszenia, filtracji i parametrów wtrysku oraz rozdmuchu, a także kontrola barwienia.

rPET jest wrażliwy na wilgoć, dlatego należy zadbać o skuteczne suszenie i stabilny poziom wilgotności. Warto zastosować drobniejsze sita filtracyjne, by ograniczyć punkty i inkluzje. Przy mieszaniu rPET z PET pierwotnym ważna jest powtarzalność wsadu i dokładne dozowanie masterbatchu. Parametry wtrysku i rozdmuchu często wymagają korekty temperatur i czasów, aby uzyskać prawidłową orientację i klarowność. Należy też zaplanować częstsze czyszczenie układów gorących kanałów i kontrolę koloru.

Skąd pozyskiwać certyfikowane rPET, aby zminimalizować ryzyko jakości?

Wybieraj dostawców z ocenionymi procesami recyklingu, pełną identyfikowalnością i stałymi parametrami partii.

W praktyce liczy się nie tylko dokumentacja, ale i stabilność materiału. Dobrze jest mieć co najmniej dwóch zatwierdzonych dostawców. W kryteriach oceny uwzględnij lepkość, wilgotność, barwę, zapach i poziom zanieczyszczeń. Sprawdź tryb audytów i reakcji na reklamacje. Wprowadź kwalifikację dostawcy, testy partii przy przyjęciu i krótkie serie produkcyjne na start. Dla opakowań do żywności wymagaj jednoznacznej deklaracji kontaktu z żywnością dla danej partii.

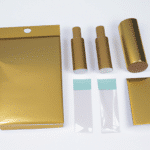

Jak rPET wpływa na estetykę i trwałość opakowań w branżach?

rPET może lekko zmienić tonację i przejrzystość, a trwałość pozostaje wysoka przy właściwym projekcie i procesie.

Recyklat bywa odrobinę chłodniejszy w odcieniu i mniej klarowny. Można to zrównoważyć odpowiednim barwieniem, teksturą powierzchni lub projektem etykiety. W kosmetykach popularne są przydymione kolory, które dobrze maskują zmienność. W chemii gospodarczej ważniejsza jest odporność i ergonomia, więc estetyka ma większy margines. W branży spożywczej potrzebna jest kontrola klarowności i zapachu. Wytrzymałość mechaniczna zwykle nie stanowi problemu, jeśli butelka jest zaprojektowana pod obciążenia w łańcuchu dostaw.

Od czego zacząć wdrożenie rPET w produkcji?

Wyznacz cel udziału recyklatu, zakwalifikuj dostawcę i wykonaj próby pilotażowe na wybranym formacie butelki.

W praktyce sprawdza się prosty plan:

- Zbuduj biznes case z uwzględnieniem odchudzania wyrobów.

- Zdefiniuj wymagania jakościowe i wyglądowe dla kluczowych linii produktów.

- Wybierz i zakwalifikuj dostawców rPET.

- Przeprowadź próby wtrysku i rozdmuchu, a potem testy z produktem.

- Ustal plan kontroli jakości i dokumentację zgodności.

- Zatwierdź design i kolorystykę, przygotuj komunikację o zawartości recyklatu.

- Rozszerzaj wdrożenie na kolejne pojemności i kształty.

Producent butelek, który łączy rPET z odchudzaniem i powtarzalną produkcją, zyskuje niższe zużycie surowca oraz przewagę w rozmowach handlowych. To podejście warto wdrażać etapami, z jasnymi kryteriami akceptacji i planem skalowania.

Chodzi o praktyczne decyzje, a nie o jednorazową zmianę materiału. Dobrze zaprojektowane butelki z rPET obniżają zużycie surowca, wspierają cele środowiskowe i budują spójny wizerunek marki w branżach spożywczej, kosmetycznej, farmaceutycznej i chemii gospodarczej.

Umów konsultację wdrożeniową rPET dla Twojej linii jako producent butelek i otrzymaj konkretny plan działań.

Połącz rPET z odchudzaniem preform i zmniejsz zużycie surowca oraz koszty materiałowe, zachowując jakość opakowań. Umów konsultację wdrożeniową i otrzymaj konkretny plan działań dla Twojej linii produkcyjnej: http://emidan.pl/.