Jak optymalizować automatyzację linii produkcyjnych aby zwiększyć wydajność i zmniejszyć koszty?

Jak zwiększyć wydajność linii produkcyjnych poprzez automatyzację?

Automatyzacja linii produkcyjnych stanowi fundament dla zwiększania wydajności i obniżania kosztów w przedsiębiorstwach produkcyjnych. Optymalizacja tego procesu przynosi wymierne korzyści, wpływając bezpośrednio na konkurencyjność firmy na rynku. Skuteczne zwiększenie wydajności wymaga holistycznego podejścia, które uwzględnia aspekty technologiczne, analizę danych i odpowiednie zarządzanie zasobami ludzkimi.

Kluczowe aspekty optymalizacji automatyzacji:

- Nowoczesne systemy zarządzania produkcją (MES): Systemy MES umożliwiają monitorowanie i analizę danych produkcyjnych w czasie rzeczywistym. Firmy wykorzystujące MES mają możliwość szybkiego identyfikowania wąskich gardeł w procesach produkcyjnych oraz natychmiastowego reagowania na pojawiające się problemy, co bezpośrednio przekłada się na wzrost wydajności.

- Integracja robotyki i sztucznej inteligencji (AI): Roboty i systemy AI mogą wykonywać powtarzalne zadania, minimalizując ryzyko błędów i zwiększając ogólną efektywność produkcji. Zastosowanie AI w procesach produkcyjnych pozwala na optymalizację zużycia energii i surowców, co dodatkowo przyczynia się do obniżenia kosztów operacyjnych.

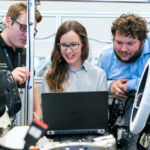

- Szkolenia dla pracowników: Inwestycja w rozwój kompetencji pracowników jest kluczowa dla osiągnięcia sukcesu w procesie automatyzacji. Pracownicy, którzy posiadają odpowiednią wiedzę i umiejętności w zakresie obsługi nowych technologii, są bardziej efektywni i mniej podatni na popełnianie błędów. Regularne szkolenia podnoszą komfort pracy i zwiększają produktywność.

Optymalizacja procesów produkcyjnych, w tym wdrożenie systemów automatyzacji, przyczynia się do lepszego zarządzania czasem produkcji oraz poprawy jakości wyrobów. Optymalizacja automatyzacji linii produkcyjnych wymaga wdrożenia nowoczesnych systemów MES, integracji robotyki i AI oraz inwestycji w szkolenia pracowników. Firmy, które podążają tą drogą, mogą znacząco zwiększyć swoją wydajność i konkurencyjność.

Jak wykorzystać dane do optymalizacji automatyzacji linii produkcyjnych?

Dane stanowią kluczowy element w procesie optymalizacji automatyzacji. Aby efektywnie wykorzystać dostępne dane, konieczna jest inwestycja w odpowiednią infrastrukturę, która umożliwi ich zbieranie i analizę. Kluczowe aspekty obejmują:

- Zaawansowana analityka i czujniki: Wykorzystanie czujników do zbierania danych z całej linii produkcyjnej oraz zaawansowanej analityki do ich interpretacji. Umożliwia to monitorowanie procesów w czasie rzeczywistym i szybką identyfikację potencjalnych problemów.

- Monitorowanie wskaźników wydajności (OEE): OEE (Overall Equipment Effectiveness) to kompleksowy wskaźnik, który dostarcza danych niezbędnych do podejmowania strategicznych decyzji. Monitorowanie OEE pozwala na identyfikację obszarów wymagających poprawy i optymalizacji.

- Systemy predykcyjne: Wykorzystanie systemów predykcyjnych do przewidywania potencjalnych awarii maszyn na podstawie analizy danych. Umożliwia to planowanie konserwacji i minimalizowanie ryzyka kosztownych przestojów w produkcji.

Wykorzystanie technologii opartych na danych może znacznie poprawić efektywność operacyjną oraz redukować koszty. Efektywna analiza danych pozwala na lepsze dostosowanie procesów produkcyjnych do potrzeb rynku.

Wykorzystanie danych do optymalizacji automatyzacji linii produkcyjnych wymaga wdrożenia zaawansowanej analityki, monitorowania wskaźników OEE oraz wykorzystania systemów predykcyjnych. Firmy, które skutecznie analizują dane, mogą znacząco zwiększyć swoją efektywność operacyjną i obniżyć koszty.

Jakie technologie najlepiej wspierają automatyzację linii produkcyjnych?

Wybór odpowiednich technologii jest kluczowy dla sukcesu procesu automatyzacji. Warto zwrócić uwagę na następujące technologie:

- Robotyka: Roboty przemysłowe mogą wykonywać powtarzalne i niebezpieczne zadania, zwiększając produktywność i bezpieczeństwo.

- Internet of Things (IoT): IoT umożliwia monitorowanie i optymalizację procesów w czasie rzeczywistym. Czujniki IoT zbierają dane o temperaturze, wilgotności, wibracjach i innych parametrach, co pozwala na szybkie reagowanie na problemy.

- Sztuczna inteligencja (AI): AI może być wykorzystywana do optymalizacji procesów, przewidywania awarii i automatycznego podejmowania decyzji.

- Systemy MES (Manufacturing Execution Systems): MES wspierają zarządzanie i analizę danych produkcyjnych. Systemy MES umożliwiają śledzenie produkcji w czasie rzeczywistym, zarządzanie zapasami i planowanie produkcji.

- Automatyczne magazyny: Automatyczne magazyny ułatwiają zarządzanie materiałami i zmniejszają ryzyko błędów.

Wybór odpowiednich technologii zależy od specyfiki danej linii produkcyjnej i celów, jakie firma chce osiągnąć.

Co to jest analiza przepustowości w kontekście automatyzacji linii produkcyjnych?

Analiza przepustowości to proces identyfikacji wąskich gardeł w linii produkcyjnej. Wąskie gardła to miejsca, w których proces produkcyjny jest najwolniejszy i ograniczają przepływ produkcji. Identyfikacja i eliminacja wąskich gardeł pozwala na zwiększenie przepustowości i zmniejszenie kosztów.

Kroki analizy przepustowości:

- Mapowanie procesu produkcyjnego: Stworzenie szczegółowej mapy procesu produkcyjnego, identyfikującej wszystkie etapy i operacje.

- Identyfikacja wąskich gardeł: Analiza mapy procesu w celu identyfikacji etapów, które ograniczają przepustowość.

- Analiza przyczyn wąskich gardeł: Zidentyfikowanie przyczyn, dla których dany etap jest wąskim gardłem (np. brak zasobów, przestarzałe maszyny, brak szkoleń dla pracowników).

- Wdrożenie rozwiązań: Wdrożenie rozwiązań mających na celu eliminację wąskich gardeł (np. inwestycja w nowe maszyny, przeszkolenie pracowników, optymalizacja procesu).

- Monitorowanie i optymalizacja: Ciągłe monitorowanie przepustowości i optymalizacja procesu w celu osiągnięcia maksymalnej wydajności.

Analiza przepustowości ma istotny wpływ na poprawę efektywności produkcji poprzez szybsze i dokładniejsze podejmowanie decyzji oraz eliminowanie przeszkód w procesie.

Analiza przepustowości to kluczowy element optymalizacji linii produkcyjnych. Poprzez identyfikację i eliminację wąskich gardeł możliwe jest zwiększenie przepustowości, skrócenie cyklu produkcyjnego oraz poprawa jakości produktów.

Dlaczego szkolenie pracowników jest kluczowe w procesie automatyzacji linii produkcyjnych?

Automatyzacja linii produkcyjnych to inwestycja nie tylko w technologię, ale również w zasoby ludzkie. Szkolenie pracowników jest kluczowe dla sukcesu tego procesu. Dobrze przeszkoleni pracownicy są bardziej efektywni, popełniają mniej błędów i są bardziej otwarci na zmiany.

Korzyści z inwestycji w szkolenia:

- Zwiększenie wydajności: Pracownicy, którzy rozumieją nowe technologie, potrafią lepiej wykorzystać zautomatyzowane urządzenia.

- Zmniejszenie ryzyka błędów: Dobrze przeszkoleni pracownicy popełniają mniej błędów, co przekłada się na oszczędności finansowe.

- Wzrost motywacji i satysfakcji: Szkolenia zwiększają motywację i satysfakcję pracowników, co przekłada się na lepszą atmosferę w pracy.

- Łagodzenie oporu przed zmianami: Szkolenia pomagają pracownikom zrozumieć korzyści płynące z automatyzacji i zmniejszają opór przed zmianami.

Inwestycja w rozwój kompetencji pracowników jest kluczowa dla sukcesu automatyzacji i przynosi długoterminowe korzyści zarówno dla pracowników, jak i dla firm.

Podsumowanie: Szkolenie pracowników jest kluczowym elementem w procesie automatyzacji linii produkcyjnych. Inwestycja w rozwój kompetencji pracowników przekłada się na zwiększenie wydajności, zmniejszenie ryzyka błędów, wzrost motywacji i satysfakcji oraz łagodzenie oporu przed zmianami.

Zastanawiasz się, w jaki sposób możesz zoptymalizować automatyzację swoich linii produkcyjnych, aby zwiększyć wydajność i obniżyć koszty? Odkryj, jak nasz system zarządzania produkcją IPOsystem wspiera ten proces, klikając w link: https://www.iposystem.com/pl/news,18/180,automatyzacja-procesow-produkcyjnych.html.