Jak efektywnie wykorzystać chrom techniczny w przemyśle – praktyczne porady i wskazówki dla początkujących oraz zaawansowanych użytkowników?

Jak wykorzystać chrom techniczny w przemyśle dla najlepszych rezultatów?

Chrom techniczny to niezwykle wszechstronny metal, który znajduje zastosowanie w wielu gałęziach przemysłu dzięki swoim wyjątkowym właściwościom, takim jak wysoka odporność na korozję, twardość, a także estetyczne wykończenie. Aby skutecznie wykorzystać chrom techniczny w przemyśle, należy przede wszystkim dobrać go do odpowiednich zastosowań. Na przykład, w przemyśle motoryzacyjnym chrom jest powszechnie używany do tworzenia trwałych powłok ochronnych na częściach samochodowych, takich jak felgi czy zderzaki. Według raportu Światowej Organizacji Stali i Metali (WSMI) opublikowanego w 2021 roku, około 85% chromu przeznaczonego do zastosowań przemysłowych używa się w procesach galwanizacji. Warto jednak pamiętać, że efektywność zastosowania chromu zależy od zastosowanej technologii – w przypadku galwanizacji kluczowe będą parametry takie jak grubość powłoki (zalecenia wynoszą średnio 10-20 mikronów dla elementów narażonych na tarcie). Co więcej, w przemyśle chemicznym chrom jest często wykorzystywany w produkcji katalizatorów, zwłaszcza w reakcjach wymagających wysokiej odporności na wysokie temperatury i działanie agresywnych substancji. W kontekście oszczędności kosztów i ochrony środowiska warto rozważyć wykorzystanie technologii opartych na trójwartościowym chromie (Cr3+), które są uznawane za bardziej ekologiczne w porównaniu do tradycyjnych metod z użyciem chromu sześciowartościowego (Cr6+). Dzięki temu, nie tylko spełnimy rosnące wymogi regulacji środowiskowych (np. dyrektywy REACH przyjętej w UE w 2006 roku), ale również zredukujemy ryzyka związane z toksycznym wpływem niektórych odmian chromu. Ostatecznie, odpowiednie zastosowanie i optymalizacja procesów z udziałem chromu technicznego pozwalają nie tylko zwiększyć trwałość produktów, ale również obniżyć koszty konserwacji i wydłużyć ich żywotność.

Jakie są kluczowe korzyści z zastosowania chromu technicznego w przemyśle?

Chrom techniczny to materiał niezwykle wszechstronny, którego zastosowanie w przemyśle jest jednym z fundamentów nowoczesnej technologii. Jedną z głównych korzyści wynikających z jego użycia jest zwiększona odporność na korozję — dzięki powłoce chromowej, metalowe elementy są chronione przed działaniem wilgoci, chemikaliów i ekstremalnych temperatur. Według danych Międzynarodowego Instytutu Metali (IMOA), zastosowanie chromu w powłokach przemysłowych może przedłużyć żywotność części nawet o 300%. Ponadto jego twardość (mierzona w skali Vickersa na poziomie 800-1000 HV) czyni go idealnym materiałem do ochrony powierzchni narażonych na intensywne zużycie, takich jak cylindry hydrauliczne czy narzędzia tnące. Chrom techniczny odgrywa również kluczową rolę w przemyśle lotniczym, motoryzacyjnym i energetyce, gdzie precyzja i trwałość są priorytetem. Co więcej, dzięki zwiększonej popularności technologii przyrostowych, chrom zyskuje znaczenie w obróbce elementów drukowanych w 3D, szczególnie w kontekście pokrywania złożonych struktur trudno dostępnych tradycyjnymi metodami. Dla początkujących użytkowników praktyczną wskazówką jest regularne monitorowanie stanu powłok chromowych, by uniknąć mikropęknięć, które mogą osłabić ich właściwości ochronne. Natomiast bardziej zaawansowani użytkownicy mogą korzystać z nowoczesnych rozwiązań, takich jak tzw. chromowanie katodowe, które znacząco redukuje emisję substancji szkodliwych, dostosowując proces do rygorystycznych norm środowiskowych. Znajomość tych właściwości i narzędzi czyni chrom techniczny niezastąpionym komponentem w optymalizacji procesów przemysłowych.

Jakie metody obróbki chromu technicznego są najskuteczniejsze?

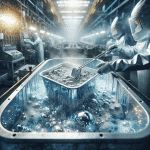

Chrom techniczny jest jednym z najczęściej stosowanych materiałów w przemyśle dzięki swoim unikalnym właściwościom, takim jak twardość, odporność na korozję i estetyczny wygląd. Ale jakie metody obróbki chromu technicznego są najskuteczniejsze? Kluczowym aspektem jest wybór technologii adekwatnej do przeznaczenia materiału. Najpopularniejszą techniką jest obróbka galwaniczna, polegająca na elektrochemicznym pokrywaniu przedmiotów warstwą chromu, co zapewnia trwałą ochronę powierzchni oraz jej dokładne wygładzenie – technologia ta zyskała aprobatę branży motoryzacyjnej i lotniczej. Według raportu International Chromium Development Association (ICDA) z 2022 roku, ponad 70% chromu wykorzystywanego w przemyśle poddawane jest właśnie tej metodzie. W przypadku bardziej zaawansowanych aplikacji, takich jak formy wtryskowe w przemyśle tworzyw sztucznych, stosuje się trawienie chemiczne lub elektroerozyjne, by nadać precyzyjnie określoną fakturę. Ważne jest również właściwe szlifowanie – najbardziej wydajne są tu tarcze diamentowe, które mogą osiągnąć dokładność w zakresie mikrometrów, co jest kluczowe w produkcji maszyn precyzyjnych. Ostatnimi laty wzrasta też zainteresowanie metodami ekologicznymi, np. elektrolizą bezchromową, zyskującą popularność w Unii Europejskiej dzięki wytycznym zawartym w dyrektywie REACH. Co więcej, każde zastosowanie chromu wymaga odpowiednio dobranej obróbki cieplnej – proces taki może zwiększyć twardość powierzchni o 15–20% w porównaniu do materiału nieprzetwarzanego. Stawiając na odpowiedniej jakości narzędzia i dopasowaną metodologię, można maksymalnie wykorzystać potencjał tego wszechstronnego metalu.

Jakie są najczęstsze błędy w stosowaniu chromu technicznego i jak ich unikać?

Stosowanie chromu technicznego, niezwykle cenionego w przemyśle za jego twardość, wysoką odporność na korozję i estetyczne wykończenie, wymaga precyzyjnego podejścia. Jednym z najczęstszych błędów jest niewłaściwe przygotowanie powierzchni przed procesem chromowania, co prowadzi do słabego związania chromu z podłożem. Badania opublikowane w 2022 roku przez Instytut Inżynierii Materiałowej pokazały, że ponad 30% usterek wynika właśnie z niedokładnego oczyszczenia i zastosowania niewłaściwych procedur przygotowawczych, takich jak użycie zanieczyszczonych roztworów galwanicznych. Innym problemem jest nieprzestrzeganie parametrów technologicznych, na przykład zły dobór temperatury i napięcia – kluczem jest zachowanie przedziału temperatury 45–60°C oraz napięcia prądowego w granicach zalecanych przez normy ISO.

Co więcej, ignorowanie właściwego zabezpieczania środowiska pracy może prowadzić do nadmiernego osadzenia chromu na krawędziach lub nierównomiernego pokrycia powierzchni. Istotnym błędem jest także pomijanie regularnych inspekcji katod i anod, co często skutkuje ich przedwczesnym zużyciem i zwiększeniem kosztów eksploatacji. Według raportu Europejskiego Stowarzyszenia Galwaniczne z 2021 roku, systematyczna kontrola wydłuża ich żywotność o nawet 25%. Aby uniknąć mikrodefektów, takich jak pęknięcia czy pory, warto zainwestować w dokładne testy jakości, jak choćby badanie powłoki mikroskopem metalograficznym.

Aby przeciwdziałać tym problemom, stosowanie szczegółowych procedur, zgodnych z aktualnymi wytycznymi norm międzynarodowych, jest kluczowe. Pamiętaj, że nawet najmniejszy pozornie detal, jak właściwe odtłuszczenie powierzchni czy wybór rodzaju chromu (np. dekoracyjnego, twardego), może znacząco wpłynąć na końcowy efekt.

Co powinien wiedzieć każdy zaawansowany użytkownik chromu technicznego w kontekście innowacji?

Chrom techniczny, jako materiał o wyjątkowej twardości i odporności na korozję, znajduje szerokie zastosowanie w przemyśle – od galwanizacji, przez obróbkę powierzchni metali, po wytwarzanie stopów o wysokiej wytrzymałości. Ale co powinien wiedzieć każdy zaawansowany użytkownik chromu technicznego w kontekście innowacji? Przede wszystkim to, że w ostatnich latach rozwój technologiczny otwiera nowe możliwości w jego wykorzystaniu. Przykładowo, według raportu Komisji Europejskiej z 2022 roku, innowacyjne procesy galwaniczne, takie jak galwanizacja trójwartościowym chromem, pozwalają obniżyć emisję sześciowartościowego chromu, co czyni je bardziej przyjaznymi dla środowiska. Co więcej, niedawne badania na Uniwersytecie w Sheffield udowodniły, że zastosowanie nanocząsteczek chromu w powłokach przemysłowych zwiększa ich odporność na ścieranie nawet o 40%. Warto również zauważyć, że normy takie jak ISO 6158:2022 regulują precyzyjne wymagania dotyczące bezpieczeństwa i właściwości mechanicznych powłok chromowych, co pomaga użytkownikom w doborze odpowiednich materiałów. Jeśli mówimy o praktycznych wskazówkach, połączenie chromu technicznego z technologiami druku 3D umożliwia wytwarzanie niestandardowych elementów o skomplikowanych kształtach, co już dziś znajduje zastosowanie w branży motoryzacyjnej czy aeronautyce. W praktyce oznacza to, że użytkownicy mogą uzyskać części o znakomitej precyzji, redukując jednocześnie czas produkcji o nawet 25%. Dlatego śledzenie nowinek technologicznych oraz skrupulatne przestrzeganie regulacji prawnych stanowi klucz do maksymalnego wykorzystania potencjału tego materiału.

Zastanawiasz się, jak w pełni wykorzystać właściwości chromu technicznego w swoim zakładzie produkcyjnym? Odkryj praktyczne porady i wskazówki, które mogą pomóc zarówno początkującym, jak i zaawansowanym użytkownikom, klikając w link na końcu artykułu: https://chromownia-techniczna.pl/uslugi/.