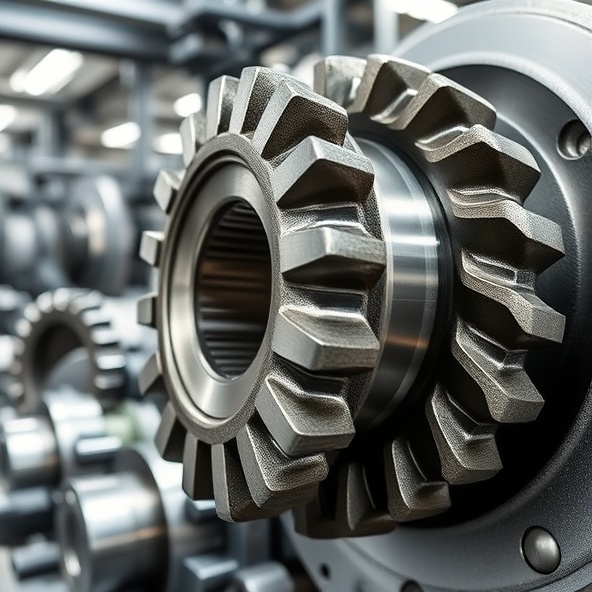

Jak dobrać i porównywać koła zębate stożkowe o zębach łukowych w precyzyjnych przekładniach przemysłowych

Jak poprawnie dobrać koło zębate stożkowe o zębach łukowych do precyzyjnych przekładni przemysłowych?

Dobór odpowiednich kół zębatych stożkowych o zębach łukowych jest istotny dla zapewnienia wysokiej dokładności i niezawodności precyzyjnych przekładni przemysłowych. Zęby łukowe, dzięki swojej geometrii, zapewniają większą powierzchnię kontaktu, co przekłada się na efektywniejsze przenoszenie momentu obrotowego i cichszą pracę. Optymalny dobór parametrów, zgodny z obowiązującymi normami, wymaga precyzyjnego uwzględnienia promienia podziału, kształtu zębów oraz materiału, z którego wykonane jest koło. Właściwe dopasowanie minimalizuje luzy, redukuje drgania i wydłuża żywotność przekładni.

Pamiętaj, że dobór kół zębatych to nie tylko kwestia geometrii, ale również materiału i obróbki cieplnej. Właściwie dobrane koła zębate mogą mieć wpływ na trwałość przekładni. Norma ISO 6336 zawiera wytyczne dotyczące oceny wytrzymałości kół zębatych na zrywanie i zużycie. Stosowanie się do tych wytycznych pozwala na ocenę trwałości i bezpieczeństwa eksploatacji.

Kluczowe parametry techniczne, które należy sprawdzić porównując koła zębate

Porównując różne koła zębate, warto szczegółowo przeanalizować poniższe parametry techniczne:

- Materiał wykonania: Stal stopowa, stal nierdzewna, brąz, tworzywa sztuczne – każdy materiał ma inne właściwości i zastosowania.

- Typ obróbki cieplnej: Hartowanie, odpuszczanie, cementowanie – wpływają na twardość i odporność na zużycie.

- Klasa tolerancji: Określa dokładność wykonania i wpływa na luzy w przekładni (np. IT5, IT6).

- Moduł zęba: Decyduje o wielkości zęba i nośności przekładni.

- Kąt pochylenia zębów: Wpływa na siły osiowe i hałas generowany przez przekładnię.

- Liczba zębów: Określa przełożenie przekładni.

- Promień podziału: Ważny dla prawidłowego zazębienia kół.

- Kształt zębów: Ewolwentowy, kołowy, łukowy – każdy kształt ma inne właściwości.

- Wytrzymałość na zrywanie: Określa maksymalne obciążenie, jakie koło może przenieść bez uszkodzenia.

- Odporność na zużycie: Ważna dla długiej żywotności przekładni.

- Współczynnik przenoszenia momentu: Określa, ile momentu obrotowego może przenieść koło zębate.

- Poziom emitowanego hałasu: Wpływa na cichą pracę przekładni.

- Współczynnik bezpieczeństwa: Określa margines bezpieczeństwa przy obciążeniach.

- Rodzaj smarowania: Wpływa na żywotność i efektywność przekładni.

- Tolerancje wykonania: Określają dopuszczalne odchyłki wymiarowe.

- Chropowatość powierzchni: Wpływa na tarcie i zużycie.

- Twardość powierzchni: Ważna dla odporności na zużycie.

- Głębokość hartowania: Wpływa na wytrzymałość powierzchniową.

- Odporność na korozję: Ważna w środowiskach agresywnych.

- Współczynnik tarcia: Wpływa na straty energii w przekładni.

- Masa koła: Ważna w zastosowaniach, gdzie liczy się masa.

- Moment bezwładności: Wpływa na dynamikę przekładni.

- Dokładność wykonania: Wpływa na precyzję działania przekładni.

- Kompatybilność z innymi elementami przekładni: Ważna dla prawidłowego działania układu.

- Wymiary geometryczne: Średnica zewnętrzna, wewnętrzna, szerokość.

- Norma wykonania (DIN, AGMA, ISO): Określa standardy, według których wykonano koło zębate.

Dokładna analiza tych parametrów pozwoli na świadomy wybór, co przełoży się na lepszą trwałość i niezawodność przekładni. Pamiętaj, aby korzystać z dokumentacji technicznej producenta i porównywać dane dla różnych modeli kół zębatych.

Wykorzystaj narzędzia CAD (Computer-Aided Design), takie jak Autodesk Inventor lub SolidWorks, które umożliwiają symulację pracy przekładni i ocenę dopasowania zębów łukowych już na etapie projektowania. To pozwala na wczesne wykrycie potencjalnych problemów i zaoszczędzenie czasu oraz pieniędzy.

W zaawansowanych systemach przemysłowych, gdzie precyzja i trwałość są najważniejsze, analizy MES (Metoda Elementów Skończonych) i parametryzacja umożliwiają pełną analizę zachowania się koła zębatego podczas pracy. Programy takie jak Ansys czy Abaqus pozwalają na symulację obciążeń, temperatur i naprężeń, co jest kluczowe dla optymalizacji konstrukcji.

Jakie czynniki techniczne i parametry uwzględnić przy porównywaniu kół zębatych stożkowych o zębach łukowych?

Porównując koła zębate stożkowe o zębach łukowych, należy uwzględnić następujące czynniki techniczne i parametry: moduł zęba, kąt pochylenia zębów, liczbę zębów oraz zgodność z normami (DIN, AGMA, ISO). Upewnij się, czy zęby łukowe mają odpowiedni promień u podstawy, co zapobiega koncentracji naprężeń i pęknięciom, szczególnie przy dużych prędkościach obrotowych.

Odpowiednio dopasuj kąt nachylenia zębów (zazwyczaj w zakresie 20°–40°) w zależności od wymagań dotyczących nośności i minimalizacji hałasu. Zbyt mały lub zbyt duży kąt może prowadzić do przedwczesnego zużycia albo awarii przekładni. Skonsultuj się z dokumentacją techniczną producenta, aby dobrać optymalny kąt dla konkretnych warunków pracy.

Kluczowe znaczenie mają materiały i obróbka termiczna, które bezpośrednio wpływają na odporność na korozję i obciążenia dynamiczne. Analizuj tolerancje wykonania (np. dokładność wykonania zęba w klasie T1–T3 zgodnie z normą DIN 3961), aby minimalizować luzy i hałas. Wybieraj materiały o wysokiej jakości i odpowiedniej twardości, aby zapewnić długą żywotność przekładni.

Sprawdź kompatybilność kół zębatych z systemami smarowania, co ma kluczowy wpływ na ich żywotność i stabilność pracy. Wybierz odpowiedni rodzaj smaru (olejowy lub suchy) i upewnij się, że system smarowania zapewnia odpowiednie smarowanie wszystkich powierzchni współpracujących. Decyzję podejmij na podstawie analizy danych technicznych i warunków eksploatacji, takich jak temperatura czy prędkość obrotowa.

Jak rozumieć i analizować parametry zębów łukowych w kołach zębatych stożkowych?

Aby dobrze dobrać i porównać koła zębate stożkowe o zębach łukowych, musisz rozumieć parametry zębów łukowych: profil, kąt, moduł i promień podstawy. Profil zębów łukowych wpływa na płynność przenoszenia momentu, co jest szczególnie istotne w precyzyjnych przekładniach, gdzie wymagana jest wysoka dokładność. Analiza profilu zęba pozwala ocenić jego wpływ na wibracje i hałas generowany przez przekładnię.

Moduł zęba (iloraz promienia podziałowego i liczby zębów) zapewnia odpowiednią nośność i minimalizuje zużycie. Wybór odpowiedniego modułu jest kluczowy dla zapewnienia długiej żywotności przekładni. Analizuj kąt zębów, który wpływa na efektywność transmisji energii. Zbyt mały kąt może powodować nadmierne zużycie, a zbyt duży – zwiększać hałas.

Norma ISO 6336 pozwala porównywać koła zębate o zdefiniowanych parametrach, korzystając z tabel charakterystyk i wzorów do obliczeń. Zrozumienie tych parametrów umożliwia lepszy wybór komponentów i gwarantuje dłuższą trwałość przekładni. Skorzystaj z dostępnych kalkulatorów online i programów do analizy kół zębatych, aby ułatwić proces doboru.

Niewłaściwa analiza parametrów zębów łukowych może zwiększyć drgania i skrócić żywotność przekładni. Uwzględniaj tolerancje produkcyjne i specyfikację techniczną przekładni, zwłaszcza w maszynach precyzyjnych. Wybieraj wyłącznie wysokiej jakości koła zębatego od renomowanych producentów.

Obecnie coraz częściej stosuje się narzędzia cyfrowej analizy parametrów, które umożliwiają automatyczne porównywanie i symulację pracy kół zębatych. Wykorzystaj dostępne oprogramowanie do symulacji, aby przewidzieć zachowanie przekładni pod różnymi obciążeniami i prędkościami.

Jak stosować metody kalkulacji i symulacji przy wyborze koła zębatego stożkowego o zębach łukowych?

Metody kalkulacji i symulacji są nieodzowne przy doborze koła zębatego stożkowego o zębach łukowych. Pozwalają one określić dokładnie obciążenia, naprężenia i odkształcenia, co umożliwia wybranie elementów minimalizujących straty energii i ryzyko przeciążenia.

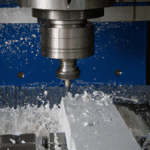

Symulacje numeryczne, takie jak analiza MES (Metoda Elementów Skończonych), pozwalają na szczegółową ocenę zachowania przekładni. Ustal podstawowe parametry (średnice podstawowe, kąt zębów, moduł zęba) zgodnie z normą ISO 23509. Na podstawie tych danych stwórz model CAD i przeprowadź symulacje kontaktu zębów, analizę naprężeń oraz odkształceń pod obciążeniami.

Kalkulacje i symulacje umożliwiają optymalizację projektu, poprawę trwałości i redukcję kosztów. Odwołuj się do najnowszych wytycznych technicznych i norm branżowych. Regularne aktualizacje i korzystanie z nowoczesnych narzędzi zwiększają wiarygodność i efektywność doboru.

Dzięki nim można dostosować zęby łukowe do specyficznych wymagań prędkości, obciążenia i charakterystyki napędu, poprawiając trwałość i niezawodność systemu. Analizuj wyniki, aby wprowadzić niezbędne korekty w projekcie i zapewnić właściwe parametry pracy przekładni.

Jak ograniczyć błędy i zwiększyć precyzję podczas doboru i porównywania kół zębatych stożkowych o zębach łukowych?

Aby ograniczyć błędy i zwiększyć precyzję w procesie doboru i porównywania kół zębatych stożkowych o zębach łukowych, warto zwrócić uwagę na następujące kwestie:

- Znajomość parametrów: Oprócz podstawowych parametrów, takich jak profil zęba, kąt łuku czy moduł, uwzględniaj tolerancje produkcyjne i normy (ISO, AGMA). Korzystaj z dokumentacji technicznej producentów, aby dokładnie rozumieć charakterystyki i ich wpływ na działanie przekładni.

- Symulacje komputerowe: Wykorzystuj narzędzia do analizy MES i symulacji dynamicznych, które pomagają przewidzieć zachowania mechaniczne i eliminują błędy ludzkie. Regularne korzystanie z takich programów zwiększa precyzję doboru.

- Pomiar i wyważanie: Staranne wyważanie kół zębatych oraz korzystanie z wysokiej klasy sprzętu pomiarowego (np. skanery 3D, maszyny współrzędnościowe) pozwala na identyfikację niezgodności. Kalibruj sprzęt, aby uzyskać wysoką dokładność pomiarów.

- Bazy danych i katalogi: Porównuj dane techniczne z bazami danych producentów, aby zapobiec niedopasowaniom. Wykorzystuj dostępne katalogi online i bazy parametrowe dla różnych modeli kół zębatych.

- Zakres modułów: W precyzyjnych przekładniach stosuj zęby łukowe w zakresie modułów od 0,5 do 5 mm, co ograniczy rozbieżności wymiarowe. Dobierz moduł w zależności od wymagań nośności i prędkości obrotowej.

- Kontrola jakości: Wprowadź procedury kontroli jakości, w tym badania nieniszczące (np. ultradźwięki, magnetyczno-proszkowe). Upewnij się, że wszystkie koła spełniają normy i parametry techniczne.

Stosując powyższe metody, wydłużysz żywotność przekładni i zwiększysz jej niezawodność. Dobór kół zębatych wymaga staranności i korzystania z wysokiej jakości komponentów, co przekłada się na długotrwałą, bezawaryjną pracę maszyn.

Zapoznanie się z ofertą firmy CMPLAST, specjalizującej się w precyzyjnej obróbce skrawaniem CNC, pozwala lepiej zrozumieć, jak można wykorzystać ich usługi do produkcji elementów z tworzyw sztucznych i metali, istotnych w przekładniach przemysłowych. Kliknij tutaj, aby dowiedzieć się więcej: https://cmplast.pl/produkcja/kola-zebate-lukowe.