Jak często przeprowadzać termowizję kabli wysokotemperaturowych?

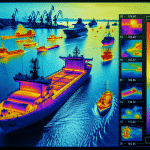

Wysoka temperatura nie wybacza błędów. Gdy przewód pracuje blisko źródeł ciepła, każdy luźny styk i każda degradacja izolacji szybko zamienia się w ryzyko przestoju. Coraz więcej zespołów utrzymania ruchu korzysta z kamer termowizyjnych, by wykryć problem, zanim stanie się awarią.

W tym artykule znajdziesz praktyczne wskazówki, jak często badać kable wysokotemperaturowe termowizyjnie. Dowiesz się też, od czego zależy harmonogram i jak odczytywać gorące punkty na obrazie.

Dlaczego termowizja kabli wysokotemperaturowych jest ważna?

Pozwala wykryć przegrzewanie i luźne połączenia zanim dojdzie do awarii.

Nawet kable wysokotemperaturowe starzeją się szybciej, gdy rośnie temperatura, prąd i naprężenia mechaniczne. Termowizja pokazuje miejsca o podwyższonej temperaturze, które zwykle oznaczają zwiększoną rezystancję, złe styki lub przeciążenie. Wczesna diagnoza ogranicza ryzyko pożaru, przestojów i kosztownych napraw. Jest bezkontaktowa i możliwa podczas normalnej pracy instalacji, więc nie wymaga zatrzymania procesu.

Jak często wykonywać rutynową termowizję kabli wysokotemperaturowych?

Najczęściej raz w roku, a w trudnych warunkach częściej, według poziomu ryzyka.

Roczny przegląd termowizyjny to standard w wielu zakładach. Tam, gdzie kable pracują przy wysokim obciążeniu, w ciasnych trasach lub blisko źródeł ciepła, praktykuje się badania kwartalne. Nowe instalacje warto skontrolować po rozruchu i w pierwszym sezonie pracy. Dodatkowe sesje mają sens przed szczytami produkcji oraz po każdej modyfikacji torów kablowych.

Jak dopasować częstotliwość do zakresu temperatur pracy?

Im bliżej górnej granicy temperatury pracy kabla, tym częstsze kontrole.

Zakres pracy izolacji ma znaczenie. Izolacje polwinitowe zwykle pracują do około +105°C, bezhalogenowe do około +125°C, silikonowe do około +180°C, a fluoropolimerowe do około +260°C. Gdy temperatura robocza regularnie zbliża się do limitu materiału, skraca się margines bezpieczeństwa i rośnie tempo starzenia. W takich warunkach warto skrócić odstępy między inspekcjami i monitorować trend temperatur w czasie.

Które czynniki eksploatacyjne najbardziej zwiększają ryzyko awarii?

Najbardziej ryzykowne są wysokie obciążenia, duże wahania temperatur i słabe połączenia.

- Przeciążenie prądowe i praca blisko dopuszczalnej gęstości prądu.

- Gwałtowne cykle grzanie–chłodzenie oraz rozruchy i zatrzymania.

- Ciasne wiązki kablowe, słaba wentylacja i wysoka temperatura otoczenia.

- Luźne lub utlenione zaciski, złącza i końcówki.

- Kontakt z olejami, chemikaliami, pyłem przewodzącym lub wilgocią.

- Wibracje, drgania maszyn oraz naprężenia mechaniczne trasy.

- Promieniowanie UV i czynniki atmosferyczne w instalacjach zewnętrznych.

Jak interpretować gorące punkty wykryte kamerą termowizyjną?

Porównuj temperatury z elementami referencyjnymi i oceniaj różnice oraz ich stabilność w czasie.

Analiza względna jest kluczowa. Porównuj identyczne elementy w fazach oraz po obu stronach złącza. Zwróć uwagę na obciążenie podczas zdjęcia, ustawienia emisyjności i odbicia promieniowania. Małe, ostre ognisko ciepła zwykle oznacza kontakt o podwyższonej rezystancji. Jednolity wzrost temperatury na odcinku przewodu może wskazywać przeciążenie lub słabe chłodzenie. Liczy się też trend. Punkt, którego temperatura rośnie między kolejnymi inspekcjami, wymaga priorytetowej reakcji. W skrajnych przypadkach konieczne jest szybkie wyłączenie obwodu i naprawa.

Kiedy przeprowadzić kontrolę po awarii lub nagłym wzroście obciążenia?

Bezpośrednio po przywróceniu pracy oraz ponownie po okresie stabilnego obciążenia.

Po zwarciu, wymianie elementów lub dużej zmianie procesu termowizja potwierdza stan złączy i izolacji. Pierwsza kontrola wykrywa skutki termiczne i mechaniczne zdarzenia. Druga, wykonana po dłuższej pracy pod typowym obciążeniem, ujawnia ukryte problemy, które nie były widoczne na zimno. Takie podejście pomaga uniknąć nawrotu usterki.

Jak łączyć termowizję z innymi badaniami kontrolnymi?

Najlepiej zestawiać ją z pomiarami elektrycznymi i przeglądem mechanicznym połączeń.

- Pomiary rezystancji izolacji i ciągłości żył.

- Pomiary prądu i asymetrii obciążenia cęgami pomiarowymi.

- Kontrola momentu dokręcenia zacisków i ocena stanu złączy.

- Przegląd wizualny trasy kablowej, promieni gięcia i miejsc przetarć.

- Monitoring punktowy temperatury czujnikami w rozdzielnicach o wysokiej krytyczności.

- Analiza trendów z poprzednich badań w systemie CMMS lub arkuszu przeglądów.

Jak zaplanować harmonogram inspekcji dla długotrwałej eksploatacji?

Oprzyj plan na krytyczności obwodów, warunkach środowiskowych i historii usterek.

- Wykonaj inwentaryzację kabli wysokotemperaturowych i przypisz im klasy krytyczności.

- Ustal bazowy przegląd termowizyjny dla całej instalacji i zdefiniuj odstępy według ryzyka.

- Zapisz progi temperatur i działania korygujące wraz z odpowiedzialnościami.

- Dodaj inspekcje zdarzeniowe po modernizacjach, przeciążeniach i awariach.

- Rejestruj wyniki i porównuj je w czasie, aby wychwycić niekorzystne trendy.

- Regularnie przeglądaj plan i aktualizuj go po sezonach lub zmianach procesu.

Podsumowanie

Dobrze zaplanowana termowizja to nie jednorazowe zdjęcie, lecz element kultury prewencji. Dzięki niej kable wysokotemperaturowe pracują stabilnie, a decyzje o serwisie stają się oparte na faktach. To oszczędza czas, zmniejsza ryzyko i buduje przewidywalność procesu.

Porozmawiaj z nami o harmonogramie termowizji i doborze kabli wysokotemperaturowych do warunków Twojej instalacji.

Chcesz uniknąć pożaru i kosztownych przestojów? Sprawdź, które kable wymagają termowizji raz w roku, a które — nawet kwartalnie (np. instalacje pracujące blisko granicy temperatury materiału): https://www.mgwires.pl/przewody-wysokotemperaturowe.