Czy zakręcarki do słoików KERT zmniejszą odrzuty dla małej przetwórni?

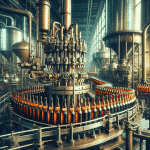

Krótka seria, napięty sezon i wymagający klient. W małej przetwórni odrzuty bolą podwójnie, bo każdy słoik to surowiec, czas i reputacja. Coraz więcej firm szuka więc sposobu na stabilne, powtarzalne zakręcanie, które nie psuje rytmu produkcji.

W tym artykule pokazujemy, jak zakręcarki do słoików mogą ograniczyć nieszczelności i kiedy rozwiązania KERT dają przewagę. Dowiesz się też, jak wybrać model do małej skali, jak testować szczelność i na co zwrócić uwagę przy wdrożeniu.

Czy zakręcarka KERT ograniczy liczbę nieszczelnych słoików?

Tak, dzięki powtarzalnemu dokręcaniu i dopasowaniu do typu słoika oraz nakrętki.

Zakręcarki KERT pracują w wersjach automatycznych i półautomatycznych, a ich rolą jest stabilne, szczelne zamknięcie. Właściwy dobór głowicy i parametrów dokręcania ogranicza typowe źródła odrzutów, takie jak niedokręcenie, przekręcenie, zabrudzone kołnierze czy zniszczone uszczelki. Dla twist‑off liczy się również uzyskanie i utrzymanie podciśnienia po pasteryzacji. Stała, kontrolowana siła zamykania oraz możliwość integracji z linią rozlewniczą sprzyja powtarzalności partii i mniejszej liczbie reklamacji.

Jak wybrać zakręcarki do słoików dla małej przetwórni?

Wybierz rozwiązanie dopasowane do wolumenu, różnorodności opakowań i tempa pracy.

Dla krótkich serii sprawdza się półautomat. Zapewnia kontrolę jakości i elastyczne przezbrojenia przy rozsądnym tempie. Przy powtarzalnych partiach wyższej wielkości warto rozważyć automat z podajnikiem zakrętek i synchronizacją z nalewarką. Zwróć uwagę na: kompatybilność z nakrętkami twist‑off i flip‑top, wygodę regulacji momentu, łatwe mycie i serwis, dostępność osprzętu do różnych średnic słoików oraz możliwość rozbudowy linii o etykieciarkę i urządzenia kontroli.

W jaki sposób precyzja momentu dokręcania wpływa na odrzuty?

Zbyt mały moment to nieszczelność, zbyt duży to uszkodzona uszczelka i wycieki.

Kontrola momentu dokręcania decyduje o szczelności i trwałości zamknięcia. Niedokręcenie powoduje „pocenie” zawartości i utratę próżni po obróbce cieplnej. Przekręcenie deformuje uszczelkę lub pokrywkę, co skutkuje mikrowyciekami albo trudnym otwieraniem. Zakręcarki KERT umożliwiają stabilne ustawienie siły i czasu docisku, co zmniejsza rozrzut wyników między zmianami i partiami. Dodatkowo warto prowadzić regularne audyty momentu na gotowych słoikach.

Czy automatyzacja zakręcania zmniejszy błędy ludzkie i urazy?

Tak, ogranicza zmęczenie, różnice między operatorami i ryzyko przeciążeń.

Powtarzalne, manualne zakręcanie sprzyja wahaniom jakości i obciąża nadgarstki. Półautomaty i automaty stabilizują parametry, eliminują zliczanie „na oko” i skracają czas kontaktu człowieka z ruchomymi elementami. Zyskujesz stałe tempo, mniej poprawek i bezpieczniejszą ergonomię stanowiska. To szczególnie ważne przy sezonowych wzrostach produkcji.

Jak dopasować zakręcarkę do rodzajów nakrętek i słoików?

Dobierz głowicę i osprzęt do średnicy, profilu gwintu i rodzaju uszczelki.

Ustal, z jakimi średnicami i wysokościami słoików pracujesz oraz jakie są typy pokrywek. Dla twist‑off istotny jest docisk krawędzi i późniejsze wytworzenie próżni podczas studzenia. Dla flip‑top liczy się osiowość i równomierny nacisk rolek lub szczęk. Sprawdź dostępność zestawów formatowych na przyszłe średnice. Zaplanuj testy na własnych próbkach, bo różni dostawcy szkła i wieczek potrafią zmieniać zachowanie podczas dokręcania.

Jak przetestować szczelność i wprowadzić kontrolę jakości?

Wprowadź proste, regularne testy oraz zapisy wyników dla każdej partii.

- Kontrola wizualna: czystość kołnierza, brak zadziora, idealne dociągnięcie pokrywki.

- Test próżni dla twist‑off: sprawdzenie „kliknięcia” i ugięcia przycisku po ostygnięciu.

- Próba wycieku: odwrócenie i odstawienie na czas obserwacji lub test w kąpieli wodnej.

- Audyt momentu: okresowe pomiary na losowej próbce słoików.

- Test transportowy: wstrząsy i wibracje, aby ocenić ryzyko wycieków w dystrybucji.

- Rejestracja: karta partii z wynikami i działaniami korygującymi.

Zakręcarki do słoików KERT współpracują z liniami, w których można dodać detektory obecności zakrętki, odrzut niespełniających wymagań i wagi kontrolne.

Ile miejsca i przygotowań potrzebuje zakręcarka w linii rozlewniczej?

Wymaga przewidzianego odcinka przenośnika, zasilania i stabilnego ustawienia.

Przed wdrożeniem zaplanuj miejsce na podajnik zakrętek, wygodną strefę przezbrojeń oraz bufor na wjeździe i wyjeździe ze stacji. Ustal wymagania co do zasilania i ewentualnie sprężonego powietrza. Zadbaj o prowadnice stabilizujące słoiki, osłony bezpieczeństwa i higieniczne wykończenie. Jeśli pracujesz na gorąco, przewidź odprowadzanie pary i kontrolę temperatury, aby uzyskać właściwą próżnię. Przeszkol zespół z obsługi, czyszczenia i szybkich regulacji.

Co warto zrobić najpierw, jeśli chcę zmniejszyć odrzuty?

Zbierz dane o przyczynach odrzutów i przetestuj próbki na dobranej maszynie.

Zacznij od audytu: które słoiki ciekną, na jakim etapie i dlaczego. Sprawdź dostawy szkła i pokrywek, czystość kołnierza, poziom nalewu i temperaturę procesu. Ustal docelowe ustawienia momentu i wprowadź proste testy szczelności dla każdej partii. Następnie wykonaj próby na zakręcarce dobranej pod Twoje formaty. Półautomat często wystarczy, by szybko potwierdzić efekt i ograniczyć odrzuty, a później można skalować do automatu.

Dobrze dobrana zakręcarka porządkuje proces i daje przewidywalną jakość.

Przy małej skali liczy się elastyczność, czyste przezbrojenia i prosta kontrola szczelności. Gdy dołożysz regularne testy i ujednolicisz ustawienia, odrzuty spadają, a praca zespołu staje się spokojniejsza. To inwestycja w jakość, która zwraca się w stabilności produkcji i zadowoleniu klientów.

Poproś o dobór zakręcarki do słoików KERT i umów testy na Twoich produktach.

Chcesz ograniczyć odrzuty i reklamacje dzięki powtarzalnemu dokręcaniu? Sprawdź, jak zakręcarki KERT mogą zmniejszyć liczbę nieszczelnych słoików i umożliwić szybkie testy na Twoich próbkach: https://www.kert.pl/zakrecarki/.