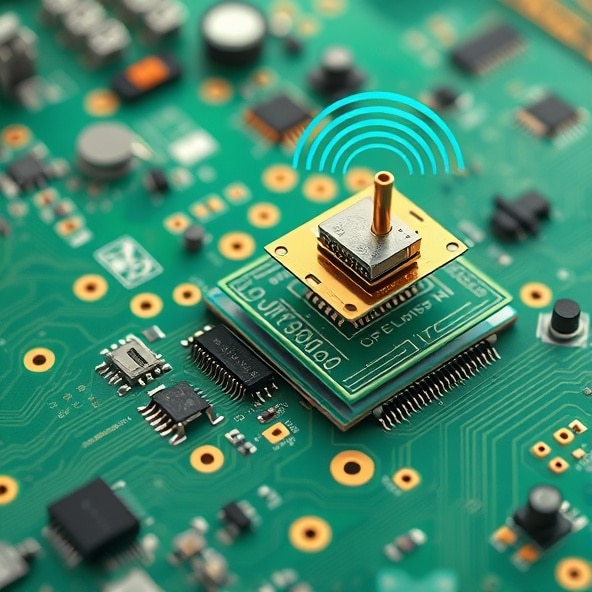

Czy wybrać obwody drukowane 4-warstwowe do IoT 2,4 GHz?

Coraz więcej urządzeń IoT działa w paśmie 2,4 GHz. Wybór liczby warstw w płytce decyduje o stabilności połączenia, emisji zakłóceń i powtarzalności produkcji. Dla wielu zespołów to już nie tylko temat kosztu, ale też czasu certyfikacji i ryzyka zmian w ostatniej chwili.

W tym tekście dowiesz się, kiedy postawić na 4 warstwy, jak ułożyć stack-up, czy kontrolować impedancję, jaki laminat wybrać, jak ekranować tor RF i jak mądrze przygotować prototyp przed produkcją.

Czy obwody drukowane 4-warstwowe poprawią zasięg modułów 2,4 GHz?

Tak, zwykle pomagają uzyskać stabilniejszy zasięg dzięki lepszej masie, mniejszym zakłóceniom i przewidywalnej impedancji, choć same warstwy nie gwarantują zasięgu.

Czterowarstwowe obwody drukowane dają stałą płaszczyznę odniesienia pod ścieżkami RF. Zmniejsza to pętle prądów powrotnych i emisję. Sygnał ma stabilną impedancję, co ułatwia dopasowanie anteny i zmniejsza straty. Efekt przekłada się na lepszą powtarzalność produkcji i mniejsze ryzyko detuningu anteny przez otoczenie. Zasięg rośnie pośrednio, bo mniej energii tracimy na niedopasowaniu i zakłóceniach. Kluczowe jest jednak strojenie anteny i poprawny layout.

Kiedy wystarczy dwuwarstwowe rozwiązanie w projektach IoT 2,4 GHz?

Wystarczy, gdy nie prowadzisz ścieżek RF, używasz modułu z gotową anteną i zachowujesz proste wymagania producenta.

Dwuwarstwowe obwody drukowane działają w projektach o małej gęstości i krótkich połączeniach. To dobry wybór, gdy moduł ma antenę na pokładzie, a Ty tylko zapewniasz strefę bez miedzi i właściwe uziemienie. Sprawdza się też, gdy nie prowadzisz długich linii 50 Ω i nie stosujesz filtrów RF na PCB. W takich układach ważne jest dobre odsprzęganie zasilania, zwarta masa pod modułem i brak podziałów planu masy pod torem radiowym.

Jakie zalety wprowadza warstwa referencyjna dla sygnałów RF?

Zapewnia kontrolowany powrót prądu i stałą impedancję, co ogranicza emisję i przesłuchy między ścieżkami.

Ciągła warstwa masy tuż pod sygnałem RF skraca pętlę prądu powrotnego. Dzięki temu maleją straty i promieniowanie niepożądane. Impedancja linii jest stabilna na całej długości, co ułatwia dopasowanie 50 Ω. Dodatkowo można stosować gęste „płoty” z przelotek masy przy krawędziach ekranów i wzdłuż linii RF. To podnosi izolację od cyfrowej części układu. Ważne, aby nie przecinać tej warstwy szczelinami zasilania ani wąskimi mostkami.

Jak zaprojektować stack-up obwodów drukowanych 4-warstwowych?

Umieść stałą masę zaraz pod warstwą sygnałową, wybierz cienki dielektryk między nimi i unikaj podziałów planu zasilania pod torem RF.

Sprawdzone układy warstw:

- L1: sygnały i antena. L2: pełna masa. L3: zasilanie i wolniejsze sygnały. L4: sygnały pomocnicze.

- L1: sygnały cyfrowe. L2: masa. L3: sygnały RF jako stripline między masą L2 i masą wylewaną na L4. L4: masa z przerwą pod anteną.

Cienki odstęp dielektryka między L1 i L2 ułatwia uzyskanie 50 Ω bez bardzo szerokich ścieżek. Pod anteną zachowaj strefę wyłączenia miedzi zgodnie z notą aplikacyjną. Przy przejściach warstwowych dodawaj przelotki masy blisko via sygnałowego, aby utrzymać ciągłość powrotu. Dla dużej gęstości rozważ przelotki ślepe i zagrzebane oraz HDI.

Czy zwiększona kontrola impedancji jest konieczna dla 2,4 GHz?

Dla linii do anteny i elementów dopasowania tak, dla krótkich połączeń wewnątrz modułów zwykle nie.

W praktyce warto zamówić płytę z kontrolą impedancji dla kluczowych linii 50 Ω. Zyskujesz przewidywalność, krótszy czas strojenia i mniejsze ryzyko serii poprawek. Dobrą praktyką są kupony impedancyjne na panelu. Gdy odcinek RF ma kilka milimetrów i prowadzi do złącza koncentrycznego albo do sieci Pi, tolerancje produkcyjne często wystarczą. W każdym wariancie zachowaj równą odległość od krawędzi wylewki masy i domykaj ekran przelotkami.

Jakie materiały laminatu warto rozważyć dla stabilności częstotliwości?

W wielu projektach wystarczy jakościowy FR-4, a dla długich torów RF, anten na PCB i filtrów warto użyć laminatów o niskich stratach.

FR-4 ma rozsądną cenę i dostępność. Sprawdza się, gdy linie RF są krótkie, a antena jest w module. Własna antena na PCB, długie mikropaski lub czułe filtry wymagają stabilnego dielektryka o niskich stratach. Laminaty o niskich stratach ograniczają tłumienie i zmiany parametrów z temperaturą i wilgotnością. Wersje elastyczne przydają się w układach sztywno-giętkich, gdy potrzebny jest kompaktowy kształt. Decyzję podejmuj po oszacowaniu długości linii, wymagań zasięgu i środowiska pracy.

Jakie techniki ekranowania i uziemienia ograniczają zakłócenia?

Stosuj pełną masę, gęste przelotki ekranujące i utrzymuj strefę bez miedzi pod anteną, a w razie potrzeby dodaj puszki ekranowe.

Praktyczne wskazówki:

- Wylewaj ciągłą masę na L2. Nie rozcinaj jej pod torem RF.

- Dodawaj „płotki” z przelotek masy co kilka milimetrów wzdłuż linii RF i krawędzi ekranów.

- Zachowuj strefę bez miedzi pod anteną i jej dostrojeniem.

- W newralgicznych miejscach stosuj osłony ekranowe. Zostaw landy i otwory pod pokrywę.

- Grupuj masy w jednej wspólnej płaszczyźnie. Unikaj jedynie wąskich gardeł powrotu.

- Filtruj zasilanie koralikami i kondensatorami blisko pinów. Skracaj pętle odsprzęgania.

- Unikaj długich odnóg i ostrych zakrętów w torze RF. Ogranicz przejścia między warstwami.

Jak przygotować prototyp 4-warstwowy przed produkcją seryjną?

Zaplanuj kontrolę impedancji, zaprojektuj sieć dopasowania i zweryfikuj antenę pomiarami, zanim zamówisz serię.

Działaj krok po kroku:

- W dokumentacji zaznacz linie 50 Ω i tolerancję impedancji. Dołącz kupony pomiarowe.

- Wybierz płaskie wykończenie padów. ENIG daje dobrą powtarzalność i jakość lutu w torze RF.

- Zaprojektuj sieć dopasowania Pi przy wyjściu RF. Zostaw miejsce na elementy zamienne.

- Przygotuj dwie ścieżki antenowe, na przykład antena chipowa i złącze koncentryczne do testów.

- Zrób przegląd DFM. Sprawdź odległości, przelotki przy przejściach i strefy bez miedzi.

- Zmierz S11 i strojenie anteny w obudowie docelowej. Przetestuj zasięg w typowym środowisku.

- Wykonaj preskan emisji i odporności, aby uniknąć niespodzianek na końcu.

- Jeśli projekt jest gęsty, rozważ przelotki ślepe i zagrzebane. Dla dużych prądów przewiduj większą grubość miedzi, pamiętając o wymaganych szerokościach i odstępach.

- Wybierz wersję materiałową zgodną z docelowym wolumenem. Kolor maski i proces wykończenia dostosuj do wymagań produkcji.

Dobrze zaprojektowane obwody drukowane skracają strojenie, a 4 warstwy dają przewidywalność w trudnym paśmie 2,4 GHz. Zyskujesz stabilny zasięg, cichszą pracę i mniejsze ryzyko poprawek w serii. Warto zrobić to raz, za to świadomie i mierzalnie.

Wyślij projekt do weryfikacji DFM i zamów prototyp 4-warstwowy z kontrolą impedancji.

Zamów prototyp 4‑warstwowy z kontrolą impedancji, aby skrócić strojenie anteny i znacząco zmniejszyć ryzyko poprawek w serii: https://technosystem.pl/obwody-drukowane/.