Konstrukcja form wtryskowych: kompleksowy przewodnik dla inżynierów i projektantów

Konstrukcja form wtryskowych: kluczowe etapy w procesie projektowania

Analiza wymagań projektowych

Pierwszym krokiem w procesie projektowania form wtryskowych jest dokładna analiza wymagań projektowych. Należy zrozumieć specyfikację produktu, którego forma ma dotyczyć, uwzględniając takie aspekty jak materiał, przewidywane obciążenia, tolerancje wymiarowe i estetyczne wymagania końcowego wyrobu. Kluczowym elementem jest wybór odpowiedniego tworzywa sztucznego, które spełni założenia funkcjonalne i wytrzymałościowe produktu.

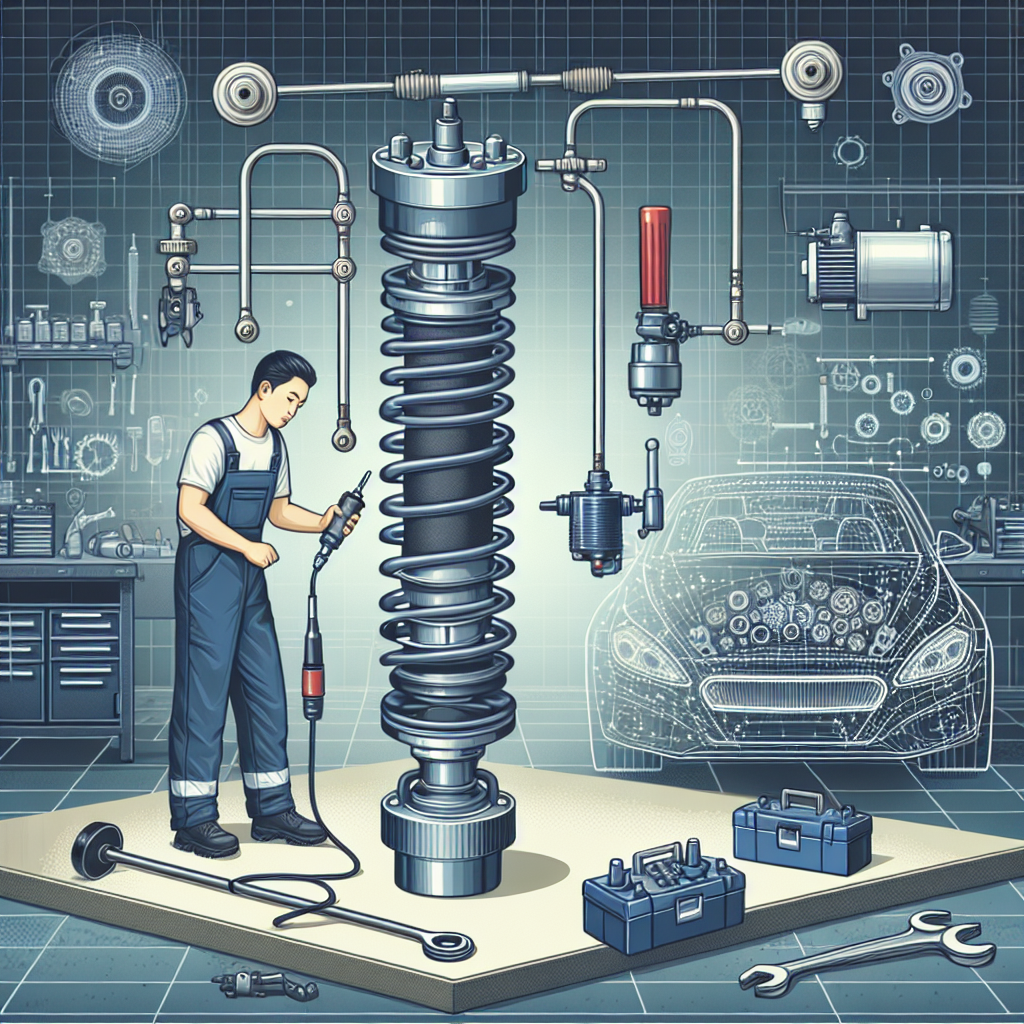

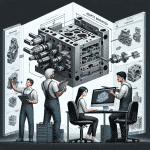

Koncepcja formy wtryskowej

Na tym etapie tworzone są pierwsze szkice i koncepcje formy wtryskowej. Projektanci muszą rozważyć kształty i wielkość formy oraz optymalizować układ chłodzenia i system wlewowy. Zastosowanie nowoczesnych narzędzi CAD pozwala na modelowanie trójwymiarowe i symulację różnych scenariuszy, aby zapewnić najlepsze rozwiązania jeszcze przed wykonaniem fizycznej formy.

Sym

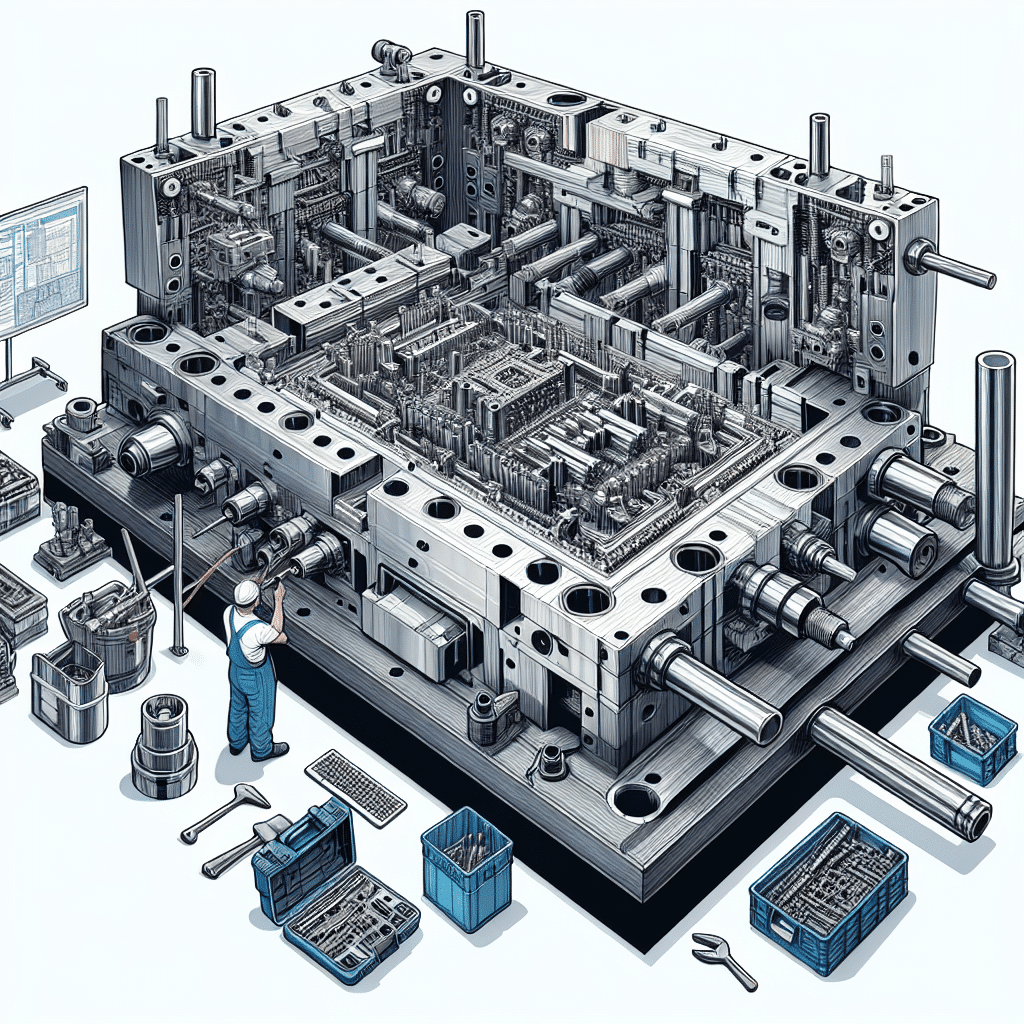

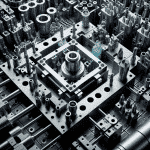

Materiały stosowane w konstrukcji form wtryskowych

Konstrukcja form wtryskowych wymaga precyzyjnego doboru materiałów, które zapewnią trwałość i wydajność gotowego produktu. Kluczową rolę odgrywają tutaj stal narzędziowa, aluminium, oraz w niektórych przypadkach tworzywa kompozytowe. Poniżej przedstawiamy kompleksowy przegląd tych materiałów wraz z ich właściwościami, korzyściami oraz potencjalnymi wadami.

Stal narzędziowa

Stal narzędziowa jest szeroko stosowana w konstrukcji form wtryskowych ze względu na jej wysoką wytrzymałość i odporność na zużycie. Najczęściej używane gatunki stali to AISI P20, H13 oraz S7. Stal P20 oferuje doskonałą obrabialność, co czyni ją idealnym wyborem dla form o złożonych geometriach i wysokiej precyzji. Stal H13 jest znakomita przy produkcji dużych serii, dzięki wysokiej odporności na ciepło i zużycie. Wreszcie, stal S

Najczęstsze problemy i błędy w konstrukcji form wtryskowych

Niewłaściwa wentylacja formy

Jednym z najczęstszych problemów przy konstrukcji form wtryskowych jest niewłaściwa wentylacja. Gdy powietrze nie ma możliwości swobodnego opuszczania formy podczas procesu wtrysku, może to prowadzić do licznych problemów, takich jak pęcherze powietrza czy niepełne wypełnienie wypraski. Aby uniknąć tego problemu, należy starannie zaplanować układ kanałów wentylacyjnych. Kanały te powinny być rozmieszczone w strategicznych miejscach formy, aby zapewnić efektywną ewakuację powietrza.

Zbyt niski kąt wypychania

Innym powszechnym błędem jest zbyt niski kąt wypychania. Kąty te mają kluczowe znaczenie dla łatwego uwalniania wypraski z formy. Brak odpowiedniego kąta wypychania może powodować trudności przy demontażu wypraski, co z kolei prowadzi do jej uszkodzenia lub deformacji. Zal

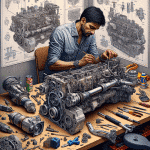

Nowoczesne technologie w konstrukcji form wtryskowych

Wykorzystanie zaawansowanych materiałów

Współczesne formy wtryskowe korzystają z najnowszych osiągnięć inżynieryjnych, aby zapewnić wysoką trwałość i precyzję produkcji. Warto zwrócić uwagę na wykorzystanie materiałów o zwiększonej wytrzymałości, takich jak stal narzędziowa H13, która oferuje doskonałą odporność na zużycie i korozję. Dzięki temu formy wtryskowe są bardziej wytrzymałe i mniej podatne na awarie, co znacząco obniża koszty konserwacji.

Technologie obróbki powierzchni

Zastosowanie nowych technik obróbki powierzchni, takich jak obróbka elektroerozyjna (EDM) oraz zaawansowane procesy CNC, pozwala na uzyskanie skomplikowanych kształtów o wysokiej precyzji. Te technologie umożliwiają tworzenie form o bardzo skomplikowanej geometrii, minimalizując jednocześnie margines błędu. Ważnym krokiem jest

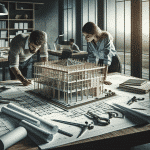

Testowanie i optymalizacja form wtryskowych

Znaczenie testowania form wtryskowych

Testowanie form wtryskowych jest kluczowym etapem w procesie produkcji, który pozwala zidentyfikować potencjalne problemy i zoptymalizować konstrukcję przed rozpoczęciem masowej produkcji. Przeprowadzając dogłębne testy, inżynierowie mogą wykryć i naprawić wszelkie wady konstrukcyjne, zapewniając wysoki poziom jakości końcowego produktu. Testowanie obejmuje sprawdzenie takich parametrów jak dokładność wymiarowa, szczelność, wytrzymałość i odporność na trudne warunki eksploatacyjne.

Rodzaje testów form wtryskowych

Istnieje kilka typów testów, które można przeprowadzić na formach wtryskowych, aby upewnić się, że spełniają one wymagane standardy. Do najważniejszych należą:

1. **Testy wtryskowe** – ocena jakości i jednolitości wyprasek.

2. **Testy ciśnienia** – kontrola równomierności rozprowadzania materiału.

3. **Testy termiczne** – analiza odpowiedzi formy na zmienne

Poznaj najnowsze technologie i najlepsze praktyki w konstruowaniu form wtryskowych, aby zoptymalizować swoje projekty i zwiększyć wydajność pracy — dowiedz się więcej tutaj: [link]: https://techflow3d.pl/forma-wtryskowa-budowa-i-projektowanie/.