Jak zrealizować skuteczną produkcję wałów napędowych – kluczowe etapy i najczęstsze problemy do rozwiązania

Jak zrealizować skuteczną produkcję wałów napędowych – kluczowe etapy procesów produkcyjnych

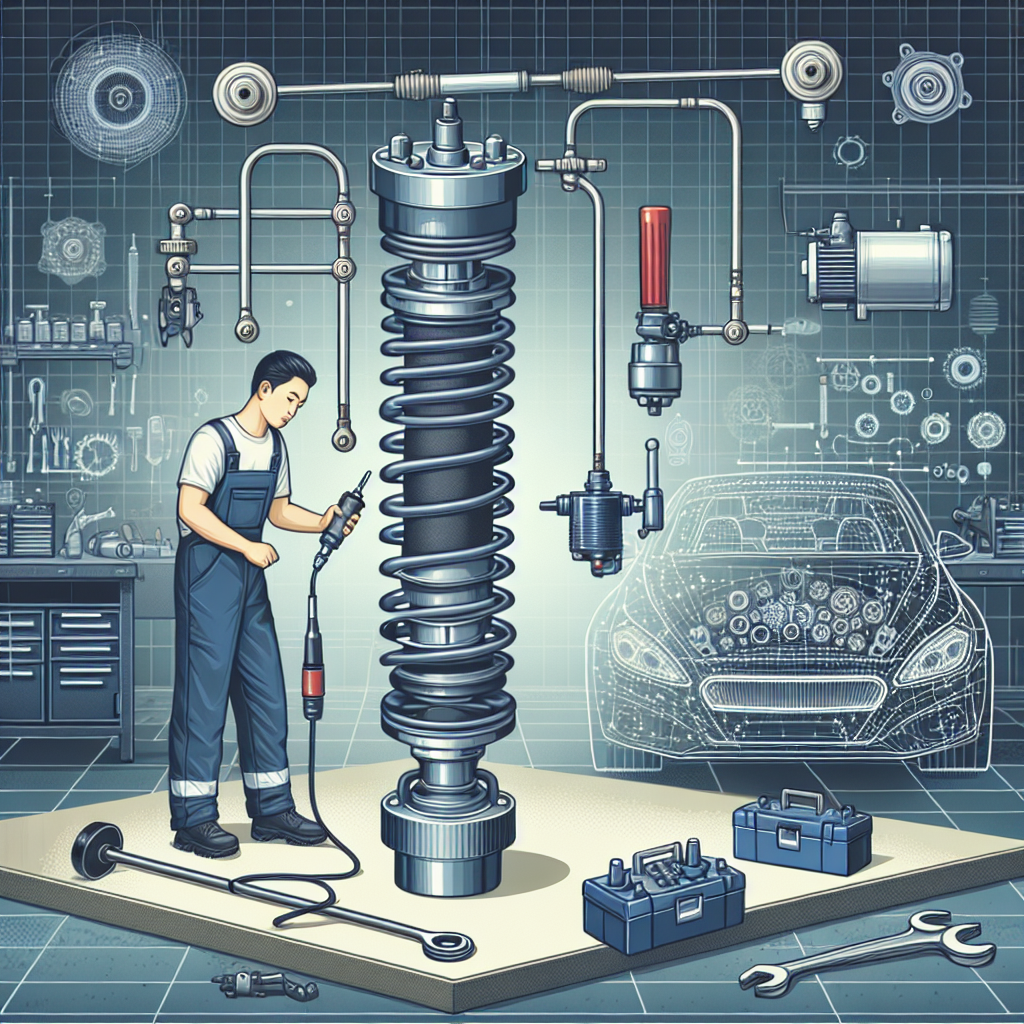

Skuteczna produkcja wałów napędowych zaczyna się od precyzyjnego zaplanowania każdego etapu, aby zapewnić ich niezawodność oraz zgodność z wymaganiami technologicznymi. Kluczowymi elementami tego procesu są: projektowanie, obróbka materiałowa, montaż i kontrola jakości. Według raportu VDMA (2022 r.), wykorzystanie wysokiej jakości materiałów, takich jak stal stopowa 42CrMo4 czy stal nierdzewna, zwiększa trwałość wałów nawet o 35%. Obróbka cieplna, w tym hartowanie indukcyjne, zapewnia wytrzymałość na zmęczenie materiału, co jest istotne przy dużych obciążeniach dynamicznych. Bardzo ważnym krokiem jest także kontrola wyważenia wału, co według normy ISO 1940 redukuje drgania o ponad 50%, minimalizując ryzyko awarii urządzeń napędzanych. Problemy takie jak nieodpowiednia obróbka powierzchniowa czy brak precyzji w montażu mogą skutkować szybszym zużyciem lub uszkodzeniami wałów – stąd kluczowe znaczenie mają nowoczesne technologie, jak obróbka CNC i automatyczne procesy inspekcji. Znajomość tych etapów i potencjalnych zagrożeń jest niezbędna, aby precyzyjnie odpowiadać na rosnące wymagania rynku, np. w przemyśle motoryzacyjnym czy energetycznym.

Kluczowe etapy w produkcji wałów napędowych, które warto znać

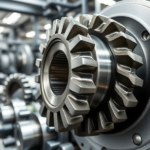

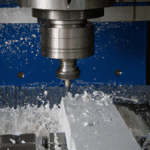

Produkcja wałów napędowych to niezwykle złożony proces, który wymaga precyzyjnego zaplanowania oraz realizacji kilku kluczowych etapów. Na początek, projekt technologiczny wyznaczający specyfikację wałów napędowych musi uwzględniać wymagania dotyczące ich wytrzymałości oraz zgodność z normami takimi jak ISO 9001 czy DIN 740. Kolejnym krokiem jest wybór odpowiednich materiałów – najczęściej stosowane stopy, jak stal węglowa lub stal stopowa, zapewniają trwałość przy jednoczesnym zmniejszeniu wagi. Następnie przeprowadzana jest obróbka mechaniczna, obejmująca toczenie, frezowanie i precyzyjne szlifowanie wału, które ma kluczowe znaczenie dla uzyskania idealnych parametrów technicznych. Tu często pojawiają się problemy, takie jak niewłaściwa kontrola tolerancji wymiarowej, która może prowadzić do niewłaściwej pracy wału. Kolejną fazą jest montaż elementów wału napędowego – w tym połączeń wielowypustowych czy przegubów elastycznych – zapewniających jego funkcjonalność. Na koniec produkcji konieczne jest przeprowadzenie testów wytrzymałościowych i dynamicznych, takich jak analiza naprężeń przy różnych prędkościach obrotowych, by upewnić się, że wał działa zgodnie z założeniami. Według badań NIST (Narodowy Instytut Standardów i Technologii), nawet 15% awarii w wałach napędowych wynika z niedostatecznej weryfikacji parametrów w trakcie testów końcowych. Dzięki szczegółowej analizie każdego etapu, produkcja wałów napędowych staje się bardziej efektywna i niezawodna.

Jakie problemy najczęściej występują w produkcji wałów napędowych i jak je rozwiązać?

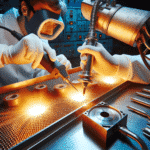

Produkcja wałów napędowych to proces wymagający ogromnej precyzji oraz zrozumienia specyficznych wymagań, jakie muszą spełniać te kluczowe elementy układów napędowych. Najczęściej występujące problemy to m.in. niedoskonałości wymiarowe, które mogą powodować wibracje i nadmierne zużycie podzespołów, a także niewłaściwy dobór materiałów, co prowadzi do ich przedwczesnego uszkodzenia. Według badań Towarzystwa Inżynierii Mechanicznej z 2022 roku, aż 37% awarii pojazdów wywołanych uszkodzeniem wałów napędowych wynika z błędów w ich wykonaniu, w tym braku wyważenia lub niewłaściwego hartowania. Co więcej, źle przeprowadzona kontrola jakości może skutkować niedopuszczalnymi defektami, np. w postaci mikropęknięć. Aby uniknąć tych problemów, kluczowe jest stosowanie nowoczesnych technologii, takich jak analiza FEM (Metoda Elementów Skończonych) do projektowania oraz kontrola z wykorzystaniem np. ultradźwięków czy skanowania 3D. Dobrze zorganizowany proces produkcji uwzględnia także odpowiednią obróbkę cieplną i mechaniczną, zgodną z normami, np. DIN 740. Laboratoria testowe często sugerują, że regularne badanie wytrzymałości zmęczeniowej wałów może zredukować ryzyko awarii o ponad 50%. Ponadto odpowiednie szkolenia dla personelu technicznego, jak i korzystanie z certyfikowanych surowców zgodnych ze standardami ISO, znacząco poprawiają jakość produktu końcowego. W praktyce, przestrzeganie wszystkich tych kroków nie tylko zmniejsza koszty wynikające z reklamacji, ale także przedłuża żywotność samego produktu.

Jakie technologie wspierają produkcję wałów napędowych w 2024 roku?

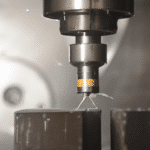

W 2024 roku zaawansowane technologie stają się kluczowym czynnikiem umożliwiającym skuteczną produkcję wałów napędowych, odznaczających się najwyższą precyzją i trwałością. Jednym z przełomowych rozwiązań są inteligentne systemy CNC (Computer Numerical Control), które umożliwiają obróbkę z dokładnością rzędu 0,001 mm, co jest szczególnie ważne dla podzespołów stosowanych w sektorach motoryzacyjnym, lotniczym i przemysłowym. Dodatkowo, wykorzystanie robotów przemysłowych w procesie montażu znacząco zwiększa wydajność, zmniejszając jednocześnie ryzyko błędów wynikających z pracy manualnej. Według raportu Międzynarodowej Federacji Robotyki (International Federation of Robotics) opublikowanego w 2023 roku, liczba zainstalowanych robotów w przemyśle wzrosła o 15% rok do roku, wskazując na rosnące znaczenie automatyzacji. Kolejnym istotnym trendem jest zastosowanie drukarek 3D do prototypowania elementów wałów napędowych. Ta metoda pozwala skrócić czas produkcji pierwszych modeli o nawet 50%, co przekłada się na szybsze wprowadzanie nowych rozwiązań na rynek. Co więcej, technologie kontroli jakości, takie jak skanowanie laserowe czy tomografia komputerowa, umożliwiają dokładne wykrywanie najmniejszych odchyłek od normy w strukturze materiałowej czy wymiarach wałów. Na przykład, skanery laserowe nowej generacji są zdolne do analizy zgodności modeli 3D z odchyleniem do 10 mikrometrów, co minimalizuje możliwość pojawienia się wad ukrytych. Przy tym wszystkim, warto również zwrócić uwagę na postępujące wdrażanie technologii zrównoważonej produkcji, takich jak regeneracja ciepła odpadowego, które według danych Międzynarodowej Agencji Energetycznej (IEA) może obniżyć zużycie energii w procesach przemysłowych nawet o 30%. Dzięki połączeniu tych nowoczesnych technologii producenci wałów napędowych wchodzą w erę efektywności, precyzji i odpowiedzialności środowiskowej, spełniając coraz bardziej wymagające standardy branżowe.

Dlaczego jakość materiałów jest kluczowa w produkcji wałów napędowych?

Produkcja wałów napędowych wymaga precyzji i zastosowania materiałów o najwyższej jakości, ponieważ to one decydują o trwałości, wydajności i bezpieczeństwie gotowego produktu. Badania przeprowadzone w 2022 roku przez Międzynarodowe Stowarzyszenie Inżynierii Mechanicznej (ASME) wskazują, że ponad 70% awarii wałów napędowych wynika z zastosowania niskiej jakości materiałów lub ich nieodpowiedniej obróbki. Wały napędowe muszą sprostać ogromnym obciążeniom, wibracjom i naprężeniom, dlatego wybór odpowiednich stopów metali, takich jak stal wysokowęglowa, jest niezwykle istotny. Na przykład, stal o twardości przekraczającej 60 HRC i wysokiej odporności na zmęczenie materiału pozwala na zwiększenie żywotności wału nawet o 30% w porównaniu z tańszymi alternatywami. Zmienne takie jak zawartość węgla, obecność dodatków stopowych (np. chromu lub molibdenu) oraz jakość obróbki cieplnej nie tylko podnoszą parametry techniczne, ale również zmniejszają ryzyko deformacji przy ekstremalnych warunkach pracy. Co więcej, w procesie produkcji ważne są również precyzyjne normy technologiczne, takie jak ISO 6336, które regulują wymagania wobec materiałów i geometrii wałów. Stosowanie ich brak może prowadzić do problemów takich jak pęknięcia zmęczeniowe. W przypadku transportu ciężkiego wały wyprodukowane z nieodpowiednich materiałów mogą powodować ogromne straty ekonomiczne związane z nieplanowanymi przerwami w pracy maszyn. Dlatego priorytetowe znaczenie ma dokładne testowanie materiałów na każdym etapie produkcji, obejmujące badania wytrzymałościowe, twardości oraz odporności na korozję, co minimalizuje ryzyko niespodziewanych awarii i wydłuża czas eksploatacji.

Zrozumienie kluczowych etapów produkcji wałów napędowych oraz umiejętność identyfikacji i rozwiązywania najczęstszych problemów w tym procesie może znacząco wpłynąć na efektywność Twojej produkcji – więcej informacji znajdziesz w naszym artykule: https://drv.com.pl/produkcja/.